Qualifizierende Messungen Serie: Qualifizierung von Schaltnetzteilen, Teil 2

Anbieter zum Thema

Eine ausführliche Qualifizierung von Schaltnetzteilen ist unbedingt anzuraten und trägt zur Stabilität des Gesamtsystems bei. Diese Beitragsserie gibt Tipps und Hilfestellungen zur Qualifizierung von selbst entwickelten Schaltnetzteilen auf elektronischen Baugruppen. In diesem zweiten Teil geht es um Allgemeines zur Qualifizierung und qualifizierende Messungen von Schaltnetzteilen.

Im ersten Teil dieser Reihe haben wir uns mit den Grundlagen des Designs, des Layouts und der Simulation von Schaltnetzteilen beschäftigt. Wie wichtig die Qualifizierung von Schaltnetzteilen grundsätzlich ist, wurde bereits erwähnt. Heute geht es um allgemein zu beachtende Schritte bei der qualifizierenden Messung sowie in der Folge um die Qualifizierung einzelner Schlüssel-Parameter.

Ableiten von Pass/Fail Kriterien

Zu Beginn müssen die Pass-/Fail-Kriterien für die einzelnen zu testenden Schaltungsteile klar strukturiert und nachvollziehbar abgeleitet werden. Hierzu muss der Schaltplan, das Layout und alle dazugehörigen Dokumentationen (Datenblätter, Specifications etc.) genau studiert werden. Die Komponenten mit den höchsten elektrischen Anforderungen (typischerweise integrierte Schaltungen oder analoge Schaltungen) bestimmen die Gesamtanforderungen auf der jeweiligen Versorgungsschiene. Dadurch lassen sich die minimalen und maximalen Grenzwerte für z. B. den Spannungshub, Ripple, Stromaufnahme, Ströme usw. festlegen.

Als nächstes muss eine Testmaske festgelegt werden, wobei harte Entscheidungsschwellen angesetzt werden. Wenn die Parameter sich innerhalb dieses Intervalls befinden, gilt der Test als bestanden. Ist das nicht der Fall, gilt der Test als nicht bestanden. Dabei ist immer auf die Quelle zu verweisen, aus der die jeweilige Entscheidungsschwelle abgeleitet wurde.

Alle Grenzwerte, die derart ermittelt wurden, werden anschließend -mitsamt den Quellenangaben- in der Testspezifikation festgehalten. Dies kann ohne Vorliegen der eigentlichen Hardware erfolgen, was ein paralleles Arbeiten an Schematic und Layout ermöglicht. Daraus resultiert eine Zeitersparnis im Projektplan. Der Tester kann nach Erhalt der Hardware sofort mit dem Testen beginnen und muss nicht parallel noch die Test-Spezifikation erstellen.

Bei der Durchführung der Tests wird die Testspezifikation in ein Testprotokoll überführt. Das Testprotokoll beinhaltet dabei die gemessenen Parameter, nähere Angaben zu den verwendeten Messverfahren und ggf. Korrekturen an der Hardware.

Definition der Testserie für jede Versorgungsschiene

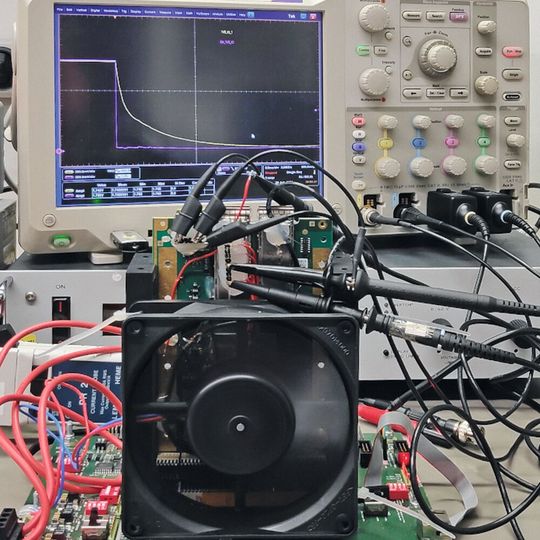

Testingenieure sollten sich vor dem Messen gründlich überlegen, welche Tests für ihre speziellen Systeme besonders wichtig oder kritisch sind. Die Dokumentation zur Testserie sollte dabei möglichst nachvollziehbar und genau sein. So ist vor jeder Testserie eine Beschreibung der zu testenden Schaltung mit Hinweis auf kritische Schaltungsteile zu erstellen. Eine ausführliche Dokumentation der verwendeten Messgeräte und Fotografien vom Messeaufbau pro Testserie helfen dabei, Tests reproduzierbar zu machen. Um Referenzen aus internen Schaltplänen und Dokumenten richtig zitieren zu können, sollte die Quelle immer mit der jeweiligen Versionsnummer versehen werden – ein einfacher Vorgang, aber wichtig, da Schaltpläne im Laufe des Entwicklungszyklus geändert werden können.

Neben all den Details sind immer das Gesamtsystem und die damit zusammenhängenden Erwägungen im Auge zu behalten, so z. B. welche Systemteile vom Test der Einzelschaltungen isoliert, welche mitberücksichtigt oder in welcher Reihenfolge Teilspannungen hochgefahren und ausgeschaltet werden müssen. Auch der Einfluss von programmierbaren Bausteinen ist zu beachten. Manche Bausteine wie FPGAs oder Prozessoren erzeugen keine ohmsche Last auf der jeweiligen Versorgungsspannung, da deren Stromaufnahme vom ausgeführten Programm (bzw. von der implementierten Logik) abhängig ist. Es handelt sich hierbei um sehr komplexe Zusammenhänge, welche in der realen Umgebung schwer exakt reproduzierbar sind. Abhilfe kann eine Testsoftware – z. B. „Dummy-Logic“ für FPGAs oder ein Benchmark-Programm für Prozessoren – schaffen. Diese erzeugt eine reproduzierbare Last, welche der finalen Applikation entspricht, oder gar anspruchsvoller angesetzt ist.

Definition des Testaufbaus

Beim Testaufbau sind einige Kriterien zu berücksichtigen, etwa ob der jeweilige Parameter wirklich messbar ist und wenn ja, wie. Insbesondere bei Schaltreglern muss beachtet werden, dass aufgrund der teils hohen Schaltfrequenzen hohe Flankensteilheiten auftreten können, d.h. es müssen hochfrequente Effekte mit einkalkuliert werden. Bei der Messung von hochfrequenten Effekten ist besondere Vorsicht geboten und möglichst kleine Schleifenflächen, kapazitive Kopplungen u. v. m. sind zu bedenken. Hierauf wird in den Folgeartikeln noch einmal dediziert eingegangen.

Durchführung der Testserie

Basierend auf all diesen Vorbereitungen bzw. Erwägungen, müssen die nachfolgenden Punkte für jeden Test einer Testserie klar festgelegt werden: Für jeden zu messenden Parameter ist anzugeben, wie dieser zu dokumentieren ist (Oszillogramm, Foto, Screenshot etc.).

Anforderungen

Also: Die wichtigen Anforderungen leiten sich von den Anforderungen der kritischsten Komponenten auf der jeweiligen Schiene oder Schaltsimulation ab. Beim Aufstellen einer Testmarke müssen pro gemessenen Parameter klar definierte Intervalle für Pass-/Fail-Kriterien definiert sein.

Vorgehen

Folgende Fragen sollten grundsätzlich beantwortet werden können: Wo soll was, wie gemessen werden? Welche Test-Software ist für den jeweiligen Test zu verwenden? Welche Messgeräte sollten verwendet und wie sollten sie eingestellt werden? An welcher Stelle in der Schaltung soll gemessen werden? Idealerweise wird ein Ausschnitt aus dem Schaltplan mit markierten Messpunkten erstellt. Manchmal kann es zudem vorkommen, dass für bestimmte Tests programmierbare Bausteine umprogrammiert werden müssen.

Dokumentation der Ergebnisse

Jeder Messung muss in Form eines Oszillogramms, Fotos o. Ä. ein Nachweis zugrunde liegen. Bei jedem Parameter muss einzeln geprüft werden, ob der Test bestanden oder nicht bestanden wurde. Auffälligkeiten bei der Testdurchführung sind stets festzuhalten. Der Testingenieur sollte nach bestem Ermessen handeln und in der Lage sein, gegebenenfalls „über den Tellerrand“ seiner Messreihe hinauszuschauen. Ab und an fallen Effekte auf, die zwar für die jeweilige Messreihe irrelevant sind, jedoch für andere funktionelle Gruppen eine tiefere Bedeutung haben können.

Fazit

Die genannten Schritte klingen aufwändig, sind aber mit der entsprechenden Erfahrung gut durchführbar. Bei Heitec wird immer eine ausführliche, dabei dennoch kosteneffiziente Qualifizierung vorgenommen, was viele Probleme, die im Nachgang auftreten könnten, erst gar nicht entstehen lässt.

Das Thema der nächsten Folge ist die Qualifizierung des transienten Spannungsverhaltens eines DC/DC-Wandlers. Bleiben Sie gespannt!

:quality(80)/p7i.vogel.de/wcms/56/d5/56d5c9d34fbbb58ad6ca369ea9a6c303/0112524054.jpeg)

Design, Layout und Simulation

Serie: Qualifizierung von Schaltnetzteilen, Teil 1

* Konstantin Vilyuk und Stefan Lange, Engineering Geschäftsgebiet Elektronik, Heitec AG.

Artikelfiles und Artikellinks

Link: Mehr bei Heitec

(ID:49675767)

:quality(80)/p7i.vogel.de/wcms/02/46/0246a163cd4f770fc4ec4707eed026a3/0118485226.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/33/1d33974fef7933ea30c16340eebef3c9/0118272751.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/e9/dee92adb2d0ccca12fc131b4b55a4c51/0118262284.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/6b/956b79c5c7020ec2b40ce6e2717941da/0118547893.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/3d/563df7482bac59034c2c1ba6949eabeb/0118519606.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/e7/04e7948f02e1d792f245d19fbb6f84be/0118504854.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/76/0d76806079a5a3d36aacdb006a7aba5a/0118407519.jpeg)

:quality(80)/p7i.vogel.de/wcms/7e/bb/7ebbb9e0afa7f66bd9abed55322eb88e/0118350007.jpeg)

:quality(80)/p7i.vogel.de/wcms/0f/89/0f89b224c4b3bb6fda7cbec9c56d9072/0118533982.jpeg)

:quality(80)/p7i.vogel.de/wcms/1a/0d/1a0d73826922a88118e8f6e04799665d/0118425986.jpeg)

:quality(80)/p7i.vogel.de/wcms/72/5f/725fbe6121731518e12f6d0b8d7397cd/0118433936.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/a5/43a5630d2a63fbe82f29e17b71d5dcb3/0118499684.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/47/7447ac45f80368ce7f86b76af1c6da99/0118407224.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/39/ce39569b6845cb072030fdf6505fb7c5/0118404058.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/22/c9228b8ec955c03dc075e8875f4cabf8/0117754897.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/6f/076f09c7a697f193091a6e6be846aef1/0117862638.jpeg)

:quality(80)/p7i.vogel.de/wcms/30/51/305138abdaeda721646661bf6ac4fdbd/0117756540.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/b9/3cb980e98baaaadddf69a5dad4ad20a0/0117334644.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/8c/318c8c9e8d61814564d11967ccc14c04/0118494408.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/6c/eb6c99643aca684c44f5ad0411d71f3f/0118318941.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/4b/794b7d23361d39306753a0abab662274/0117836261.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/64/846421e1abb64717319a401a350ed9ff/0118471925.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/06/b606e1899c3d19b8ac0bf5cdada67cd8/0118340949.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/a0/42a0d035baeb02bf4467dd19ad99f583/0118352721.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/94/36944586a51513ee0dc4cbb1fa410689/0118252602.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/bc/9cbcc8436fa8e226234cebdd1a101d61/0118377191.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/59/385995468963d81ae3df2bb20ad2f88e/0118499672.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/91/7091aed6e9292abc5451815f9499984b/0118509991.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/59/e15978926ae2637c5cc1cb07fc9428a6/0118508628.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/66/c266c5cfbc51fb7d06557ee079d406bf/0116839110.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/1a/3a1a267224e51b795ccc6b8df959f18e/0115998041.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/14/3d1447535880e284712d1daba8d7d466/0115848899.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/1f/661fa8e004810/heitec-logo-2024-1200px-ae.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/2f/2a/2f2ac7714a3cd3240f220d42927bd3e0/0113724966.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/d4/2dd427293daab88be84fdd691e9c9e6e/0113724967.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/92/d9928b8136b98e67b2c1623d4d7225d2/0112524054.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/75/8c75a206b1a8962dff8a4e7b8fe4813a/0115353787.jpeg)