Second Life für E-Motoren Schreddern kann in der Elektromobilität nicht die Lösung sein

Anbieter zum Thema

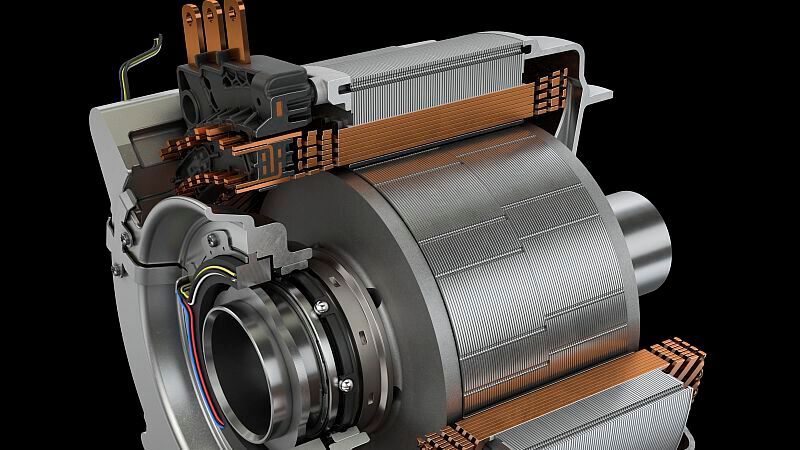

Ähnlich wie Batterien aus der Elektromobilität werden auch die Antriebsstränge nach Ende der Nutzungsdauer geschreddert. Gemeinsam mit Partnern sucht das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA im Rahmen des Projekts REASSERT nach Ansätzen für Reparatur, Aufarbeitung und Wiederverwendung des Elektromotors.

Elektromobilität gewinnt aufgrund ihrer Umweltfreundlichkeit, technologischen Fortschritte, Kosteneffizienz und auch wegen staatlicher Anreize weltweit weiterhin an Popularität. Viel Energie wird von den Herstellenden und Forschern in die Entwicklung verbesserter Batterietechnologien gesteckt, damit E-Autos eine längere Reichweite und kürzere Ladezeiten bieten. Die steigende Nachfrage fördert Innovation und Entwicklung von Elektromodellen durch Automobilhersteller, was die Elektromobilität zu einer attraktiven und realisierbaren Option macht, um Umweltbelastungen zu verringern und den Klimawandel voranzutreiben.

Nach dem Ende der Lebensdauer eines Elektroautos stellt die Entsorgung und das Recycling der Batterien einen bedeutenden Nachteil dar. Die Batterien von Elektrofahrzeugen enthalten wertvolle Materialien wie Lithium, Kobalt und Nickel, die einer sicheren und umweltfreundlichen Entsorgung bedürfen. Die Recyclingprozesse für diese Batterien sind komplex und teuer, und es gibt immer noch Herausforderungen bei der Rückgewinnung und Wiederverwendung dieser Materialien. Entsprechend gefragt sind Innovationen im Feld des Batterierecyclings. Doch auch an einer anderen Stelle kann sich noch etwas tun, nämlich bei der Wiederverwertung des Elektromotors.

Kreislauf für den E-Motor

Häufig werden die Elektromotoren nach dem Ende ihrer Lebensdauer geschreddert, recycelt und im besten Fall lassen sich die so gewonnenen Ressourcen wieder einem Nutzen zuführen. Allerdings lassen sich nicht alle Rohstoffe zurückgewinnen. Und die Komponenten und die Baugruppen, so die Leute des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA, lassen nicht einfach wiederverwenden. Deswegen sucht das Institut im Rahmen des Projekts REASSERT in Zusammenarbeit mit Industriepartnern nach Ansätzen für die Reparatur, die Aufarbeitung und die Wiederverwendung von Elektromotoren sowie nach neuen Designs, die eine einfachere Kreislaufwirtschaft ermöglichen.

„Innovative Werterhaltungsstrategien bieten im Sinne der Nachhaltigkeit ein großes Potenzial zur Reduktion von Emissionen“, so Julian Große Erdmann, Wissenschaftler am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Bayreuth. Mit Mitarbeitenden der Schaeffler AG, dem Karlsruher Institut für Technologie KIT, der BRIGHT Testing GmbH, der iFAKT GmbH sowie der Riebesam GmbH & Co. KG suchen die Leute vom Fraunhofer-Institut nach Mitteln, wie die Motoren der E-Fahrzeuge wiederverwendet werden können. Dabei stehen die Strategien des 4R-Prinzips im Fokus, um die E-Motoren durch die Reduktion von Abfällen und den geringeren Bedarf an natürlichen Ressourcen umweltfreundlicher zu machen; Reuse, Repair, Remanufacturing und Recycling.

Schreddern in Zukunft vermeiden

Die derzeitige Recycling-Handhabe der E-Motoren beschreibt das Fraunhofer-Institut IPA so: Die Motoren werden ausgebaut, dann geschreddert, die Materialfraktionen sortiert und dann eingeschmolzen. So lassen sich Ressourcen wie Kupfer oder Aluminium wieder zurückgewinnen, allerdings sind sie durch Verschmutzungen des Materials für einen erneuten Einsatz in einem Elektromotor nicht einsetzbar. Das Rohstoffrecycling sollte entsprechend nur die letzte Option für den Umgang mit einem Elektromotor sein.

„Wir wollen ein Closed-Loop-System gestalten, in dem wertvolle Ressourcen wiederverwendet werden, um unabhängiger von Rohstoffimporten zu werden und die Rohstoffgewinnung zu minimieren“, erklärt Große Erdmann. Reuse bedeutet für die Projektpartner von REASSERT die Wiederverwendung des kompletten Motors in der Zweitnutzung, unter Repair den Austausch von defekten Komponenten und Baugruppen. Beim Remanufacturing werden alle Bauteile ausgebaut, gereinigt, aufgearbeitet und erneut eingesetzt. „Mit diesen Strategien benötigt man weniger Rohstoffe wie Seltene Erden, Kupfer und Co. Allenfalls benötigt man diese noch für Ersatzteile.“ Für das werkstoffliche Recycling ist das sortenreine Demontieren des Motors vor dem Schreddern geplant. Im Laufe des Projekts soll eine komplette Prozesskette mit Demonstratoren oder Versuchsstand entstehen, „von der Eingangsprüfung für die Klassifikation des Motors über die Demontage, Entmagnetisierung, Reinigung, Befundung der Komponenten, Aufarbeitung bis hin zur Remontage und End-of-Line-Prüfung, wo die Funktionsfähigkeit des Motors untersucht wird.“

REASSERT wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert. Zum Ziel haben sich die Projektpartner das Design eines Motorenprototyps gesetzt, der leicht demontiert werden kann, um künftig die genannten Werterhaltungsstrategien optimal anzuwenden. (sb)

:quality(80)/p7i.vogel.de/wcms/b3/15/b31509a010c4f54c4085ac106565e995/0116357021.jpeg)

E-Mobilität und Reichweitenangst

Laden in weniger als 5 Minuten: auf der Suche nach neuen Li-Ionen-Akkus

:quality(80)/p7i.vogel.de/wcms/30/4b/304bb8d299fa8305f5c5e032f64110eb/0116395898.jpeg)

Nachhaltigkeits-Bündnis

Iveco wählt BASF als Partner für das Recycling von E-Fahrzeug-Batterien

(ID:49909614)

:quality(80)/p7i.vogel.de/wcms/02/46/0246a163cd4f770fc4ec4707eed026a3/0118485226.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/33/1d33974fef7933ea30c16340eebef3c9/0118272751.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/e9/dee92adb2d0ccca12fc131b4b55a4c51/0118262284.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/6b/956b79c5c7020ec2b40ce6e2717941da/0118547893.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/3d/563df7482bac59034c2c1ba6949eabeb/0118519606.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/e7/04e7948f02e1d792f245d19fbb6f84be/0118504854.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/76/0d76806079a5a3d36aacdb006a7aba5a/0118407519.jpeg)

:quality(80)/p7i.vogel.de/wcms/7e/bb/7ebbb9e0afa7f66bd9abed55322eb88e/0118350007.jpeg)

:quality(80)/p7i.vogel.de/wcms/0f/89/0f89b224c4b3bb6fda7cbec9c56d9072/0118533982.jpeg)

:quality(80)/p7i.vogel.de/wcms/1a/0d/1a0d73826922a88118e8f6e04799665d/0118425986.jpeg)

:quality(80)/p7i.vogel.de/wcms/72/5f/725fbe6121731518e12f6d0b8d7397cd/0118433936.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/a5/43a5630d2a63fbe82f29e17b71d5dcb3/0118499684.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/47/7447ac45f80368ce7f86b76af1c6da99/0118407224.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/39/ce39569b6845cb072030fdf6505fb7c5/0118404058.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/22/c9228b8ec955c03dc075e8875f4cabf8/0117754897.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/6f/076f09c7a697f193091a6e6be846aef1/0117862638.jpeg)

:quality(80)/p7i.vogel.de/wcms/30/51/305138abdaeda721646661bf6ac4fdbd/0117756540.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/b9/3cb980e98baaaadddf69a5dad4ad20a0/0117334644.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/8c/318c8c9e8d61814564d11967ccc14c04/0118494408.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/6c/eb6c99643aca684c44f5ad0411d71f3f/0118318941.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/4b/794b7d23361d39306753a0abab662274/0117836261.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/64/846421e1abb64717319a401a350ed9ff/0118471925.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/06/b606e1899c3d19b8ac0bf5cdada67cd8/0118340949.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/a0/42a0d035baeb02bf4467dd19ad99f583/0118352721.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/94/36944586a51513ee0dc4cbb1fa410689/0118252602.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/bc/9cbcc8436fa8e226234cebdd1a101d61/0118377191.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/59/385995468963d81ae3df2bb20ad2f88e/0118499672.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/91/7091aed6e9292abc5451815f9499984b/0118509991.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/59/e15978926ae2637c5cc1cb07fc9428a6/0118508628.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/66/c266c5cfbc51fb7d06557ee079d406bf/0116839110.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/1a/3a1a267224e51b795ccc6b8df959f18e/0115998041.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/14/3d1447535880e284712d1daba8d7d466/0115848899.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/62/6f/626f9753a3e5a/a-category-images-970x300-logo.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/5f/15/5f157c2d880f4/ish-logo2020.jpg)

:quality(80)/p7i.vogel.de/wcms/01/67/0167fc985a38ed9e975eecb47df213a1/0115419014.jpeg)

:quality(80)/p7i.vogel.de/wcms/54/41/5441fb17af1f7fa8ec731afc5ac4a7f0/0113938015.jpeg)