Stabile Prozesse durch höheren Automatisierungsgrad Mit THR die Zuverlässigkeit von Baugruppen steigern

Gesponsert von

Die Through-Hole-Reflow-Technik kombiniert die Vorteile der THT- und SMT-Technik, so dass sich im Fertigungsprozess Zeit und Kosten einsparen lassen. Insbesondere für Steckverbinder ist THR attraktiv, jedoch gibt es einiges zu beachten.

Der anhaltende Kostendruck zwingt Elektronikfertiger ihre Fertigungsprozesse kontinuierlich anzupassen und effizienter zu gestalten. Wenngleich die fortschreitende Miniaturisierung, gepaart mit stetig steigender Packungsdichte die Entwicklungen entlang der SMT-Fertigungslinie unaufhaltsam vorantreibt, eignen sich nicht alle Bauteile für die oberflächenmontierbare Bestückungstechnik. Vielmehr wird die totgeglaubte Durchstecktechnik, auch als Through Hole Technology (THT) bekannt, auch künftig eine Daseinsberechtigung haben. Gleiches gilt für die Bestückung per Hand – und das, obwohl sich Odd-Shape-Bestückautomaten mit kundenspezifischen Nozzels in der Elektronikproduktion immer mehr etablieren.

Mit Hochdruck arbeiten Hersteller an Steckverbindern, die SMT-tauglich sind und den hohen mechanischen Belastungen standhalten. Insbesondere bei mehrpoligen Steckverbindertypen besteht die Gefahr, dass die Lötverbindung den hohen Steck- und Ziehkräften auf Dauer nicht standhält. Mittels Durchsteckmontage wird zwar eine robuste und zuverlässige Verbindung zur Leiterplatte sichergestellt. Allerdings erfolgt die THT-Bestückung meist noch von Hand, um Schäden bei bereits auf die Platine aufgelöteten Bauelementen zu vermeiden. Das gilt besonders bei beidseitig bestückten Leiterplatten.

THR-Besonderheiten beachten

Die THR-Technik begegnet diesen Herausforderungen: Mit ihr lassen sich THT-Komponenten gemeinsam mit SMT-Bauteilen im selben Reflow-Lötprozess verarbeiten, wodurch sich Herstellungskosten gleich in zweifacher Hinsicht einsparen lassen: Einerseits entfallen zusätzliche, für THT erforderliche Lötschritte wie Wellen-, Selektiv- oder Handlöten. Andererseits ist eine komplett automatisierte Bestückung der elektronischen Baugruppe realisierbar – ohne die bislang notwendige Ausschleusung an einen Handarbeitsplatz.

Doch Steckverbinder ist nicht gleich Steckverbinder: THR erfordert einige Anpassungen, die oftmals verkannt werden. So genannte automatisierte Einlöt-Steckverbinder müssen den hohen thermischen Belastungen des Reflow-Lötprozesses standhalten. Um dies zu ermöglichen, sind Anpassungen der Steckverbindermaterialien und deren Geometrie erforderlich. Leiterplattenseitig ist die THR-Technik bereits sowohl im Baugruppen- als auch im Druckschablonen-Layout zu berücksichtigen. Zudem kommt es auf die korrekte Lotpasten-Auswahl und auf das richtige Auftragsvolumen auf den Lötpads an. Schließlich muss noch das gängige SMT-Reflow-Lötprofil überarbeitet werden. Doch der Reihe nach:

Wie wird ein Steckverbinder THR-fähig?

Die Produktion eines THR-kompatiblen Steckverbinders erfordert sowohl beim Gehäuse als auch bei den Kontakten Änderungen an Konstruktion und Material: Das Gehäuse setzt einen Kunststoff voraus, der die hohen Reflow-Löttemperaturen von üblichen 245 °C aushält. Gemäß der Norm IPC/Jedec J-STD-020 muss sich der Kunststoff sogar für einen Temperaturbereich bis zu 260 °C eignen.

Bei der Temperatureinwirkung sind zwei Aspekte wesentlich: Die Auswirkungen der Temperaturen beim Lötprozess auf den Feuchtigkeitsgehalt des Polymers. Die absorbierte Feuchtigkeit im Kunststoff dehnt sich beim Löten aus und erzeugt so Blasen und Einschlüsse im Gehäuse. Der zweite Aspekt sind Schmelz- und Verformungsvorgänge am Gehäuse aufgrund der Löttemperaturen.

Würth Elektronik verwendet für das Gehäuse seiner THR-kompatiblen Steckverbinder (z. B. die Terminal-Block-Familie WR-TBL) so genannte Liquid Crystal Polymere (LCP), die sich besonders durch ihre Hochtemperaturfestigkeit und Dimensionsstabilität auszeichnen. Der niedrige Wärmeausdehnungskoeffizient ist vor allem dann wichtig, wenn durch die thermische Ausdehnung entstandene mechanische Spannungen ins Spiel kommen. Im Übrigen ähnelt das Ausdehnungsverhalten von LCP dem des Leiterplattenmaterials FR4. Überdies muss LCP nicht erst getempert werden und lässt sich unbegrenzt lagern.

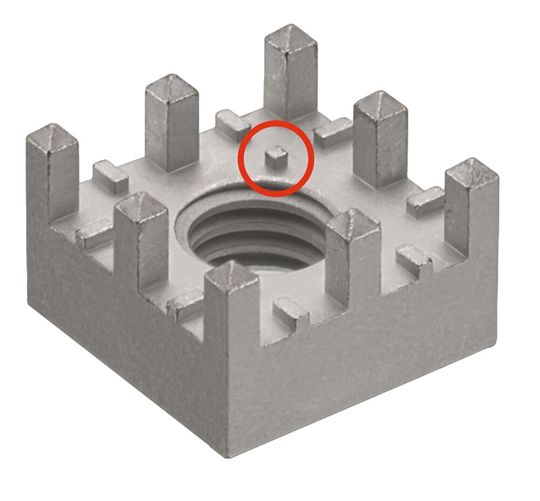

Neben dem Gehäusematerial muss die Gehäusekonstruktion angepasst werden: Auf der Gehäuseunterseite sind Abstandsstifte erforderlich (Bild 1), um Platz für die Lotpaste zu schaffen und den Luftstrom unter dem Gehäuse zu begünstigen (Bild 2). Das erleichtert nicht nur das Aufschmelzen der Lotpaste im Reflow-Lötprozess, es sorgt auch für den optimalen Wärmetransport.

Wichtig hierbei ist, dass das Bauteil nicht mit der Lotpaste in Berührung kommt. Daher sollte ein Kontakt zwischen den Abstandshaltern und der Lotpaste vermieden werden, um eine Lotperlenbildung zu minimieren. Darüber hinaus wird dieser sogenannte „Stand Off“ für eine ideale Ausformung des Lötmeniskus‘ auf der Leiterplattenoberseite benötigt.

Auch bei einem Gehäuse aus Metall müssen Abstandshalter eingearbeitet werden, da die Menge des Luftstroms nicht ausreicht, um das Bauteil durchzuwärmen. Bei seiner für robuste Hochstromverbindungen ausgelegten THR-Reihe Redcube (WP-THRBU und WP-THRSH) (Bild 3) sowie für die Koaxial-Steckverbinder (WR-SMA und WR-SMP) wurde durch das Anbringen von Stiften an dedizierten Stellen ebenfalls für THR-Kompatibilität gesorgt.

Um schließlich die benötigte Kompatilität für den SMT-Fertigungsprozess mitzubringen, sollte sich die Gehäuseform der THR-Steckverbinder für die SMT-Vakuum-Pipette eignen und – sofern erforderlich – mit Ansaug-Pads ausgestattet sein. Überdies muss einkalkuliert werden, dass der Bestückvorgang die maximal verwendbare Steckverbindergröße begrenzt.

THR-kompatible Kontaktstifte

Neben der Gehäusegeometrie spielen die Anschlussenden der Kontakte ebenfalls eine große Rolle. Das betrifft vor allem die Länge: Zu kurze Anschlussenden beeinträchtigen unter Umständen die Stabilität des Kontaktstifts in der Durchstecköffnung, was beim Reflow-Lötprozess zu Problemen führen kann. Ein zu langer Stift drückt hingegen die Lotpaste durch die Platinen-Durchgangsbohrung, wodurch nicht mehr genügend Lot in der Bohrung verbleibt, um den Stift sicher zu umschließen. Neben dem Effekt, dass sich am Stiftende Lotperlen bilden, wird die Ausbildung des typischen Lotauges be- oder sogar verhindert.

Das Ende des aus der Leiterplatte hervorstehenden Stifts im Lot muss also erkennbar sein und darf 1,5 mm nicht überschreiten. Gemäß der Norm DIN EN 61760-3 sollte der Pin min. 0,5 mm auf der Unterseite der Platine überstehen. Die THR-Kontaktstifte von Würth Elektronik weisen eine Stiftlänge von 2,6 mm auf, um die Kompatibilität mit Leiterplattenstärken zwischen 1,6 und 2,3 mm sicherzustellen. Auch die Zentrierung des Stifts in der durchkontaktierten Bohrung ist für einen optimalen Lotfluss wichtig.

Relevant ist zudem die Kontaktoberfläche im Zusammenspiel mit der Leiterplatten-Oberfläche: Die Anforderungen der THR-Technik an die Lötbarkeit können einen Wechsel von Hochglanz- zu Mattverzinnung erforderlich machen. Eine unzureichende Kontrolle des Glanzzusatzes beeinträchtigt mitunter die Lötfähigkeit hochglanzverzinnter Stifte, da sich bei der Lagerung der Steckverbinder eine Oxidschicht bilden kann.

In der elektronischen Baugruppenfertigung von heute ist Zinn aufgrund seiner Benetzungseigenschaften die erste Wahl. Allerdings kann Zinn glänzend oder matt sein. Eine Mattverzinnung ist für hohe Temperaturen ungeeignet, während glänzendes Zinn dazu neigt, unter Einfluss hoher Temperaturen nachzudunkeln.

Wird als Leiterplatten-Oberflächen-Finish Messing (CuZn), chemisch Zinn oder eine ENIG-Legierung verwendet, muss der Stift zunächst in einer Stärke von mindestens 1,25 μm vernickelt werden, bevor Zinn oder Gold aufgebracht werden dürfen.

Layout-Empfehlungen für THR

Weil die Kontaktstifte rund oder eine beliebige rechteckige Form aufweisen können, spielt die Stiftgeometrie eine wichtige Rolle: Sie hat Auswirkung auf die Pad-Größe und Pad-Geometrie auf der Leiterplatte sowie im Zusammenhang mit den Aperturen auf der Druckschablone.

Mit ausreichend großen Lötaugen auf der Platinenober- und -unterseite sollten die durchkontaktierten Bohrungen im Durchmesser nur 0,2 mm größer sein als der zu verlötende Stiftdurchmesser. Das erhöht die Stabilität zwischen Leiterplatte und Steckverbinder.

Größe und Geometrie der Aperturen der Druckschablone (Aspect Ratio) bestimmen letztlich das Lotpastenvolumen, das auf die Leiterplatte an den Lötpads appliziert wird (Bild 4).

Wie gut die Lotpaste die Durchkontaktierung und die Druckschablonen-Apertur ausfüllt, hängt von mehreren Faktoren ab: der Auswahl der Lotpaste und der Geschwindigkeit, dem Druck sowie Aufsetzwinkel des Rakels, mit dem die Lotpaste auf die Leiterplatte aufgebracht wird. Überdies hat das Pastenauslöseverhalten einen beträchtlichen Einfluss auf die Zuverlässigkeit der Lötverbindung.

Das Augenmerk sollte deshalb auf der Oberflächengüte der Druckschablone in den Aperturen, aber auch auf das richtige Aspect Ratio (das Verhältnis zwischen Grundfläche und Wandungsfläche der Schablonenöffnung) liegen. Bei großen Pads besteht die Gefahr, dass der Rakel eintaucht und die Paste wieder herauszieht. Um dem entgegenzuwirken, sind Rakelstege sinnvoll – entweder als Kreuz oder in Rakelrichtung.

Vorab muss das Lotpasten-Depot berechnet werden, um sicherzustellen, dass die Durchgangsbohrung ausreichend ausgefüllt ist und sich eine Hohlkehle bzw. zwei Hohlkehlen bilden können. Beispiel: Bei einer 150 µm dicken Druckschablone werden etwa 80 Prozent des Lochs verfüllt (Bild 5). Dieser Wert variiert je nach Platinen- und Schablonendicke.

Auch die Oberfläche der Platine hat einen Einfluss auf das Volumen des Lotpasten-Depots. Dies lässt sich durch den Überdruck der Lotpaste auf der Leiterplattenoberseite, eine ausreichende Füllung der Durchgangbohrung und einen Durchdruck von max. 1 mm erreichen. Ab einem Via-Durchmesser von mehr als 0,8 mm sind die Lotpastentypen 4 und 5 empfehlenswert. Diese Öffnung mit den Stegen kann ein Abtropfen bei einem großen Via verhindern.

Als Faustformel gilt: Damit die Füllrate von mindestens 80 Prozent erzielt werden kann, muss die Lotpastenmenge dem Doppelten des freien Volumens entsprechen. Grund hierfür ist die Lotpasten-Zusammensetzung aus Metallpartikeln und Flussmittel. Diese sind im Volumenverhältnis 50:50 miteinander vermischt, und während des Lötvorgangs verflüchtigt sich das Flussmittel vollständig.

(ID:50020663)

:quality(80)/p7i.vogel.de/wcms/02/46/0246a163cd4f770fc4ec4707eed026a3/0118485226.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/33/1d33974fef7933ea30c16340eebef3c9/0118272751.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/e9/dee92adb2d0ccca12fc131b4b55a4c51/0118262284.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/6b/956b79c5c7020ec2b40ce6e2717941da/0118547893.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/3d/563df7482bac59034c2c1ba6949eabeb/0118519606.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/e7/04e7948f02e1d792f245d19fbb6f84be/0118504854.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/76/0d76806079a5a3d36aacdb006a7aba5a/0118407519.jpeg)

:quality(80)/p7i.vogel.de/wcms/7e/bb/7ebbb9e0afa7f66bd9abed55322eb88e/0118350007.jpeg)

:quality(80)/p7i.vogel.de/wcms/0f/89/0f89b224c4b3bb6fda7cbec9c56d9072/0118533982.jpeg)

:quality(80)/p7i.vogel.de/wcms/1a/0d/1a0d73826922a88118e8f6e04799665d/0118425986.jpeg)

:quality(80)/p7i.vogel.de/wcms/72/5f/725fbe6121731518e12f6d0b8d7397cd/0118433936.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/a5/43a5630d2a63fbe82f29e17b71d5dcb3/0118499684.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/47/7447ac45f80368ce7f86b76af1c6da99/0118407224.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/39/ce39569b6845cb072030fdf6505fb7c5/0118404058.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/22/c9228b8ec955c03dc075e8875f4cabf8/0117754897.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/6f/076f09c7a697f193091a6e6be846aef1/0117862638.jpeg)

:quality(80)/p7i.vogel.de/wcms/30/51/305138abdaeda721646661bf6ac4fdbd/0117756540.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/b9/3cb980e98baaaadddf69a5dad4ad20a0/0117334644.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/8c/318c8c9e8d61814564d11967ccc14c04/0118494408.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/6c/eb6c99643aca684c44f5ad0411d71f3f/0118318941.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/4b/794b7d23361d39306753a0abab662274/0117836261.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/64/846421e1abb64717319a401a350ed9ff/0118471925.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/06/b606e1899c3d19b8ac0bf5cdada67cd8/0118340949.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/a0/42a0d035baeb02bf4467dd19ad99f583/0118352721.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/94/36944586a51513ee0dc4cbb1fa410689/0118252602.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/bc/9cbcc8436fa8e226234cebdd1a101d61/0118377191.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/59/385995468963d81ae3df2bb20ad2f88e/0118499672.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/91/7091aed6e9292abc5451815f9499984b/0118509991.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/59/e15978926ae2637c5cc1cb07fc9428a6/0118508628.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/66/c266c5cfbc51fb7d06557ee079d406bf/0116839110.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/1a/3a1a267224e51b795ccc6b8df959f18e/0115998041.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/14/3d1447535880e284712d1daba8d7d466/0115848899.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:quality(80)/p7i.vogel.de/wcms/c7/b7/c7b7d6bc65f951fa07523ae391daffa4/0117776383.jpeg)

:quality(80)/p7i.vogel.de/wcms/6f/85/6f85c5ce37eb86f6a34a319aac9d85ec/0117776380.jpeg)

:quality(80)/p7i.vogel.de/wcms/63/73/637389494ca66796abcc5709ddb43b2a/0118209633.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/8e/cd8ee3b0d35be89238dabbd74ae223dc/0117776369.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/f3/3ff39bba7adc64bd549b95eae77cd88d/0117823184.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/3b/863b5a4521d1ddaff2502f6fa3b583b5/0117671607.jpeg)