Steckverbinder Verschleppung von Galden im Dampfphasenlötprozess

Anbieter zum Thema

Dieser Artikel untersucht das Dampfphasenlöten im Kontext der Miniaturisierung und Leistungselektronik und bewertet seine Eignung und Effizienz beim Löten von Steckverbindern.

Nicht nur der fortschreitende Trend der Miniaturisierung, sondern auch der wachsende Anteil an Leistungselektronik führen in der Prozessierung elektronischer Baugruppen zu neuen Herausforderungen. Diese erstrecken sich vom Design der Leiterplatten über die Auswahl des passenden Lotes und des Druckprozesses bis hin zum Lötprozess. Denn zum einen muss eine Überhitzung der immer kleiner werdenden Bauteile vermieden und zum anderen müssen auch hohe thermische Massen, wie zum Beispiel in der Leistungselektronik vorkommend, effizient erhitzt werden.

Gerade bei Baugruppen mit stark unterschiedlichen thermischen Massen der Bauelemente bringt das Dampfphasenlöten große Vorteile mit sich und findet daher immer häufiger Anwendung. Während beim Konvektionslöten Luft oder Stickstoff das Medium der Wärmeübertragung ist, wird beim Dampfphasenlöten ein Perfluorpolyether (PFPE) meist der Produktreihe Galdenmit festem Siedepunkt oberhalb der Liquidustemperatur des Lotes verwendet. Im Rahmen dieser Arbeit wird die Eignung von Dampfphasenlötprozessen für das Löten von Steckverbindern untersucht. Dabei liegt der Fokus zum einen auf der Funktionsprüfung der Steckverbinder nach dem Prozess, um eine mögliche Beeinträchtigung durch den Prozess zu erkennen, und zum anderen auf einer möglichen Verschleppung des Wärmeübertragungsmediums. Zur Wärmeübertragung wurde Galdenvon der Firma Solvay eingesetzt. Galdenist ein inertes Medium, das keine Verbindung mit anderen Stoffen eingeht, und sich damit z. B. auch nicht einfärben lässt. Galdenverdunstet rückstandlos auch bei Raumtemperatur und ist auch nicht elektrisch leitfähig. Dementsprechend stellt eine Verschleppung von Galdenkein größeres Problem für die Baugruppe dar. Trotzdem ist aus wirtschaftlichen Gründen eine Verschleppung von Galdenzu vermeiden. Darüber hinaus sollte ein möglichst ressourcenschonender Einsatz stets Ziel von zukunftsfähigen Prozessen sein. Dementsprechend wird durch die Ergebnisse dieser Untersuchungen eine Empfehlung abgeleitet, bei welchen Bauteilen und welchen Prozessen auf eine mögliche Verschleppung von Galdengeachtet werden muss und welche Optimierungen der Prozesse möglich sind.

2.1 Geometrien der Steckverbinder

Der Trend, immer mehr Artikel mit Through-Hole-Anschlüssen im Reflow Lötverfahren (THR) zu verarbeiten, hat auch dazu geführt, dass immer komplexere Artikel-Geometrien vom Elektronikherstellern verarbeitet werden. Untersucht wurden eine repräsentative Zusammenstellung von Artikeln aus vier Produktgruppen von Phoenix Contact: Leiterplattenklemmen, Leiterplatten-Steckverbinder, Finepitch-Board-to-Board-Steckverbinder und Rundsteckverbinder. Je nach Produktgruppe wurden Ausführungen in horizontaler und vertikaler Bauweise geprüft. Bei vertikaler Bauweise erfolgt der Leiteranschluss parallel zur Leiterplatte, bei horizontaler Bauweise senkrecht zur Leiterplatte. Horizontale Ausführungen verfügen über ein zusätzliches Pick&Place-Pad zur Bestückung.

2.1.1 Produktgruppe Leiterplattenklemmen:

Diese Artikel haben einen komplexen Innenaufbau mit einem Klemmkörper und beweglichen Komponenten wie z. B. einer Feder.

Die Ausführungen sind horizontal und vertikal. Die horizontalen Artikel sind nach unten zur Leiterplatte offen (siehe Artikel 1, 4 und 5 in Abb. 1), die horizontalen Varianten sind nach hinten offen (siehe Artikel 2-3 in Abb. 1).

2.1.2 Produktgruppe Leiterplatten-Steckverbinder:

Die Artikel der Produktgruppe Leiterplatten-Steckverbinder haben einen einfachen Innenaufbau. Die Stifte werden in dem Kunststoffkörper fixiert. Der Kunststoffkörper von Artikel 6, siehe Abb. 2, ist nach unten zur Leiterplatte und an den Seiten geschlossen, dadurch entsteht eine schöpfende Geometrie, in der sich Galdenansammeln könnte. Die Öffnungen im Kunststoffkörper bei Artikel 7 sind zur Leiterplatte geöffnet.

2.1.3 Produktgruppe Finepitch-Board-to-Board-Steckverbinder:

Die in Abb. 3 dargestellten Finepitch-Board-to-Board-Steckverbinder sind die neueste Generation der Phoenix Contact Steckverbinder. Mit Rastermaßen von 0.8 mm und 0.635 mm haben diese Artikel einen filigranen Innenaufbau und sind nach unten zur Leiterplatte offen.

2.1.4 Produktgruppe Rundsteckverbinder:

Die vierte Produktgruppe bildet die Kategorie der Rundsteckverbinder in den Baugrößen M8 und M12 ab. Dabei sind alle gewählten Artikel zur Leiterplatte hin geschlossen. Unterscheidungsmerkmale befinden sich im Lötbereich und im Steckgesicht.

Hier können die Artikel große Hohlräume haben, welche über ein Pick&Place-Pad oder eine Metallumhausung verdeckt, aber nicht abgedichtet werden. Die Zirkulation des Wärmeübertragungsmedium Galdenist demnach möglich, aber eingeschränkt.

2.2 Das Hub-Tauch-Prinzip

Das klassische Dampfphasenlöten erfolgt nach einem Hub-Tauch-Verfahren. Dabei wird in einem Behälter das Wärmeübertragungsmedium erhitzt, so dass oberhalb der Flüssigkeit eine sogenannte Dampfdecke entsteht. In diese Dampfdecke wird das zu lötende Produkt abgesenkt und der Dampf des Wärmeübertragungsmediums kondensiert am kälteren Produkt. Dies geschieht so lange, bis das Produkt die Kondensations- bzw. Siedetemperatur des Wärmeübertragungsmediums erreicht hat.

Der im Rahmen der Untersuchung angewandte Prozess (Prozess 1) beinhaltet eine Vorheizung unter Infrarot-Strahlern für 60 s, den Lötprozess, der durch ein schrittweises Eintauchen des Produktes in die Dampfdecke des Galdenüber einen Zeitraum von insgesamt 210 s realisiert wurde, ein anschließendes Abdampfen für 20 s und eine finale Kühlung der Artikel.

Das Injektionsprinzip

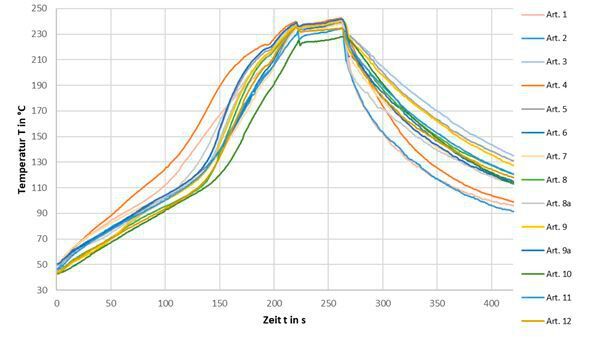

Beim Dampfphasenlöten mit Injektionsprinzip findet der Prozess in einer hermetisch dichten Kammer statt. In diese Kammer wird das zu lötende Produkt eingebracht. Anschließend wird über bis zu sechs Injektionsschritte ein definiertes Volumen Galdenin die Kammer eingebracht, das dort verdampft. Der so entstandene Dampf kondensiert am Produkt. Dieses geschieht, bis das Produkt die Kondensations- bzw. Siedetemperatur des Galdenerreicht hat. Im Vergleich zum Hub-Tauch-Verfahren wird nur so viel Galden , wie für die gewünschte Temperaturänderung benötigt wird, eingespritzt und erhitzt. Das benötigte Volumen an Galdenist abhängig von der thermischen Masse des Produktes. Am Ende des Prozesses wird das injizierte Galden abgesaugt. Das kann durch Anlegen eines Vakuums oder durch Spülen der Kammer mit Stickstoff im Unterdruck geschehen. Die hermetische dichte Kammer erlaubt es, den Druck in der Kammer zu jedem Zeitpunkt zu regulieren. Ein typischer Prozess beinhaltet einen Vakuumschritt mit ca. 10 mbar Restdruck für 10 s im Bereich der Peaktemperatur zur Reduktion von Voids in der Lötstelle. Nach diesem Vakuumschritt wird das Produkt unter die Liquidus Temperatur des Lotes abgekühlt. Diese Prozessvariante wird im Rahmen der Untersuchung als Prozess 2 bezeichnet. Abb. 5 zeigt die Temperatur-Zeit-Profile für die unterschiedlichen untersuchten Artikel.

Prozess 3 bezeichnet einen Prozess ohne Vakuumschritt und mit einem Absaugeschritt mittels Spülen im Unterdruck. Sowohl bei Prozess 2 und 3 wurde ein Vorvakuum angewandt. Das gewählte Temperatur-Zeit-Profil hat eine vergleichbare Gesamtdauer wie das mittels Hub-Tauch-Verfahren angewandte Profil und ebenfalls eine Peaktemperatur von 240 °C. Der Einfluss kleinerer Abweichungen im Temperaturprofil wie z. B. unterschiedliche Aufheizgradienten oder Zeiten über Liquidus haben auf die potenzielle Verschleppung von Galdenkeinen signifikanten Einfluss.

2.3 Beschreibung des Vorgehens

Die verschiedenen Dampfphasenlötprozesse werden auf alle beschriebenen Artikel angewandt. Die Bewertung der Verschleppung des Galdenerfolgt zum einen qualitativ über eine Sichtprüfung nach dem Prozess und zum anderen quantitativ über die Bestimmung der Masseänderung durch den Prozess. Da einige der Artikel feuchtesensitiv sind, wird unmittelbar vor dem Prozess eine Trocknung aller Artikel bei 130 °C für 24 h vorgenommen. Nach der Trocknung sowie direkt nach dem Prozess werden alle Artikel gewogen. Aus der Masse der Artikel vor und nach dem Prozess ergibt sich die maximal mögliche Verschleppung von Galden . Eine Aufnahme von Feuchte aus der Umgebung wird aufgrund der geringen Zeit zwischen dem Trocknen bzw. dem Prozess und dem jeweiligen Wiegen der Artikel als nicht signifikant betrachtet, so dass die beobachtete Gewichtszunahme alleinig durch verschlepptes Galdenverursacht ist. Es ist zu beachten, dass die Artikel den Prozessen ausgesetzt werden, ohne gelötet zu werden: Sie wurden auf einem Edelstahlgitter fixiert in Lötposition den jeweiligen Prozessen unterzogen. Um eine statistisch fundierte Aussage zu erhalten, wurde die Untersuchung mit jeweils 15 Proben pro Artikel für Prozess 1 und 2 und mit 5 Proben pro Artikel für Prozess 3 durchgeführt. In Abb. 6 ist der Experimentplan als Übersicht dargestellt.

3. Verschleppung von Galden

Abbildung 7 zeigt die Masseänderungen für alle Artikel der vier Produktgruppen in den drei untersuchten Dampfphasenlötprozessen. In der Produktgruppe Leiterplattenklemmen wurde nur eine geringe, nicht signifikante Verschleppung von Galdenbeobachtet. Bei der Produktgruppe Leiterplatten-Steckverbinder wurde dagegen die höchste Verschleppung ermittelt, allerdings nur für eine Type, die im Folgenden noch näher betrachtet wird.

Die Finepitch-Board-to-Board-Steckverbinder hingegen waren unauffällig und zeigten keine Verschleppung von Galden . Bei den Rundsteckverbindern wird für zwei Typen eine erhöhte Verschleppung beobachtet. Diese werden ebenfalls im folgenden Abschnitt genauer betrachtet.

Ursachen und Vermeidung der Verschleppung im Hub-Tauch-Verfahren

In Prozess 1 wurde für Artikel 6 aus der Produktgruppe Leiterplatten-Steckverbinder eine Verschleppung von Galdenbeobachtet. Die Menge an Galdenliegt im Mittel bei 35 mg, dies entspricht aufgrund der Dichte 1.83 kg/l von Galdenbei Raumtemperatur ca. 19 mm3 pro Artikel. Abb. 8 ist jedoch zu entnehmen, dass die verschleppte Menge an Galdensehr stark streut. In Fällen hoher Verschleppung war diese in der schöpfenden Geometrie des Artikels auch in der Sichtprüfung nach dem Prozess festgestellt worden. Der Artikel ist nach unten geschlossen und das Volumen der schöpfenden Geometrie entspricht ca. 1040 mm3. Damit ist die schöpfende Geometrie im Mittel nur bis zu ca. 1.8 % gefüllt. Demnach besteht bei schöpfenden Artikeln im Hub-Tauch-Verfahren eine erhöhte Gefahr der Verschleppung von Galden , da im Abkühlprozess das Galdenkondensiert und nicht ablaufen kann.

In der Produktgruppe Rundsteckverbinder zeigt Artikel 10 in Prozess 1 eine geringere Verschleppung von im Mittel 3.6 mg Galden . Im Vergleich zu den unauffälligen Typen dieser Produktgruppe sind die kritischen Hohlräume im Steckgesicht durch ein zusätzliches Pick&Place-Pad verdeckt (Abb. 9). Durch das nicht vollständig abdichtende Pick&Place-Pad kann das Galdenin diesem Hohlraum kondensieren. Das anschließende Verdampfen ist aufgrund fehlender großflächiger Öffnungen ohne Unterdruck oder Vakuum erschwert. In Prozess 1 zeigten keine weiteren Artikel eine signifikante Verschleppung von Galden .

Im Rahmen der Prozessführung eines Hub-Tauch-Verfahrens bietet sich die Möglichkeit zur Reduktion der Verschleppung von Galdendurch Anpassung des Lötprofils. Insbesondere eine langsamere Abkühlung bzw. ein Plateau bei mittleren Temperaturen hilft, das Galdenvor dem Ausbringen der Artikel aus dem Prozess vollständig zu entfernen. In einer durch Infrarot beheizten Abkühlungszone können z. B. bei einer Temperatur von 100 °C kleinere Reste von Galdenschnell verdunsten, ohne dass die Qualität der Lötverbindung darunter leidet. Für größere Mengen in schöpfenden Geometrien sind dementsprechend höhere Temperaturen und längere Verweilzeiten zu berücksichtigen. Die dadurch bedingte Verlängerung der Gesamtprozesszeit muss im Einzelnen ökonomisch betrachtet und abgewogen werden.

Ursachen und Vermeidung der Verschleppung im Injektions-Verfahren

Für Prozess 2 wurde in keiner Produktgruppe eine Verschleppung von Galdenbeobachtet. Dies lässt sich durch den angewandten Vakuumschritt im Bereich der Peaktemperatur erklären. Der Kammerdruck wurde hier für 10 s bei 10 mbar gehalten, während die Artikel schon eine Temperatur von 240 °C erreicht hatten. Dies stellt einen sehr effektiven Trocknungsschritt dar. Dabei wird sowohl jegliches Galdenaus den Artikeln eliminiert als auch andere ggf. schon zuvor im Artikel eingelagerte Feuchtigkeit entfernt.

In Prozess 3 wird der Vakuumschritt allerdings durch einen Absaugeschritt im leichten Unterdruck von ca. 0.6 bar ersetzt. Hier konnte eine signifikante Verschleppung von Galdenbei der Produktgruppe Rundsteckverbinder für Artikel 12 von im Mittel 12.1 mg und für Artikel 10 von im Mittel 4.6 mg beobachtet werden.

In der Produktgruppe Leiterplatten-Steckverbinder wurde bei Artikel 6, der im Hub-Tauch-Verfahren (Prozess 1) eine erhöhte Verschleppung von Galdengezeigt hat, hingegen im Prozess 3 nach Injektionsverfahren ohne Vakuum keine Verschleppung von Galdenbeobachtet. Damit wird also für die unterschiedlichen Verfahren ohne Vakuum eine unterschiedliche Verschleppung von Galdenbei dem gleichen Artikel beobachtet. Der zugrunde liegende Mechanismus für die Verschleppung von Galdenunterscheidet sich also für beide Verfahren.

Bei dem Hub-Tauch-Verfahren kondensiert in der Dampfdecke Galdenin den schöpfenden Geometrien, das vor Prozessende wieder verdunsten sollte. Im Injektions-Verfahren wird nur so viel Galdeneingespritzt wie für die Temperaturerhöhung benötigt wird. Vor Prozessende muss damit weniger Galdenaus den schöpfenden Geometrien verdunsten.

In der Produktgruppe Rundsteckverbinder konnte man bei 2 Artikeln im Prozess 3 eine Verschleppung von Galdenbeobachten. Der bereits auffällige Artikel 10 zeigte eine ähnliche Verschleppung wie in Prozess 1. Bei dem bisher noch unauffälligen Artikel 12 wurde durch Prozess 3 eine signifikante Menge an verschlepptem Galdenbeobachtet.

Demnach ist der Aufbau des Artikels 10 mit dem durch das Pick&Place-Pad abgedeckten Hohlraum im Steckgesicht sowohl im Hub-Tauch-Verfahren als auch im Injektions-Verfahren ohne Vakuum kritisch, da das Galdenin diesen Bereich eindringt, aufgrund der fehlenden Öffnungen aber nur langsam wieder verdampft.

Artikel 12 kombiniert zueinander verschlossene schöpfende Bereiche auf der Steck- und Anschlussseite mit nur geringen Spaltmaßen zwischen den Kontakten und dem Kontaktträger. Dieser Aufbau führt zu einer Kapillarwirkung innerhalb der Artikel wodurch das Galdentief in diese Bereiche eindringt und nur schwer wieder verdampft. Allerdings ist auch bei Artikel 11 dieser Aufbau zu finden, welcher in allen Prozessen keine signifikante Verschleppung von Galdenzeigte.

Im weiteren Aufbau unterscheidet sich aber der Anschlussbereich, hier wird bei Artikel 12 die Zirkulation des Mediums durch eine große Metallumhausung eingeschränkt (Abb. 10). Entsprechend zeigten sich bei der Demontage auch speziell in den schöpfenden Bereichen auf der Anschlussseite Reste des Galden .

Für Prozess 1 (Hub-Tauch-Verfahren) wurde hier keine Verschleppung von Galdenbeobachtet. Der Kontakt zu Galdenfand hier aber nach einer Infrarot-Vorheizung statt. Durch die Vorheizung verengen oder verschließen sich die Kapillare vor dem Kontakt mit Galdenund ein Kondensieren in den Hohlraum wird vermieden oder komplett unterbunden. Daher wäre die Vorheizung eine Möglichkeit, die Verschleppung von Galden zu unterbinden.

Eine weitere Möglichkeit zur Reduktion der Verschleppung von Galdenwäre ein verlängerter Absaugeschritt. In einem weiteren Versuch wurde sowohl die Vorheizung als auch der Absaugeschritt optimiert, siehe Abb. 11. Die Vorheizung der Artikel auf 80°C reduziert die verschleppte Menge an Galden . Damit ist eine Korrelation der Größe der Kapillare und der verschleppten Menge an Galdengegeben. Die weitaus größere Reduktion wird jedoch durch Verlängern des Absaugeschrittes erreicht. Hierdurch kann die verschleppte Menge an Galdenauf ein nicht signifikantes Niveau reduziert werden. Zu beachten ist allerdings, dass ein verlängerter Absaugeschritt auch eine längere Gesamtprozesszeit mit sich bringt. Somit sollte diese Option im Einzelfall auch ökonomisch betrachtet werden.

4 Funktionsprüfung der Federöffner

In den Artikeln der Produktgruppe Leiterplattenklemmen befinden sich Komponenten, die sich bei dem Anschluss und der Entfernung des Leiters bewegen. Nachdem die Artikel die Dampfphasenlötprozesse durchlaufen haben, wurde die Funktion getestet.

Prüfung des Federöffners am Beispiel von Artikel 1

Im ersten Schritt wird der Artikel mit dem größten zugelassenen Leiter beschaltet. Anschließend wird der Im ersten Schritt wird der Artikel mit dem größten zugelassenen Leiter beschaltet. Anschließend wird der Federöffner mit der Zug-Druck-Prüfmaschine so weit heruntergedrückt, bis sich der Leiter ohne Widerstand entfernen lässt. In dieser Position ist die Feder max. ausgelenkt. Anschließend wird der Federöffner zur Überprüfung der Funktion mehrmals hintereinander betätigt.

In allen 3 Dampfphasenlötprozessen wurden bei den Betätigungskräften keine Unterschiede zu der Lagerware identifiziert. Damit haben die auf den unterschiedlichen Anlagen mit und ohne Vakuum durchgeführten Dampfphasenlötprozesse keinen Einfluss auf die Betätigungskräfte der Federöffner und die Funktion der Artikel von Phoenix Contact.

5. Fazit

Im Rahmen der Untersuchung konnte gezeigt werden, dass die meisten betrachteten Geometrien der untersuchten Steckverbinder in Dampfphasenlötprozessen nach dem Hub-Tauch-Verfahren und dem Injektionsverfahren keine signifikante Verschleppung von Galden verursachen. Auch eine Funktionsprüfung nach dem Prozess zeigte die Eignung der Steckverbinder für das Dampfphasenlöten.

Für zwei Geometrien konnten verfahrensspezifische Mechanismen der Verschleppung von Galden beobachtet werden. So ergibt sich für Artikel mit schöpfenden Geometrien eine signifikante Verschleppung von Galden beim Hub-Tauch-Verfahren und für Artikel mit Kapillaren eine signifikante Verschleppung beim Prozess mit Injektionsprinzip ohne Vakuumschritt. Für den Prozess mit Injektionsprinzip und Vakuumschritt zeigte sich bei keiner der getesteten Geometrien eine signifikante Verschleppung.

(mbf)

(ID:49584647)

:quality(80)/p7i.vogel.de/wcms/02/46/0246a163cd4f770fc4ec4707eed026a3/0118485226.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/33/1d33974fef7933ea30c16340eebef3c9/0118272751.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/e9/dee92adb2d0ccca12fc131b4b55a4c51/0118262284.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/6b/956b79c5c7020ec2b40ce6e2717941da/0118547893.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/3d/563df7482bac59034c2c1ba6949eabeb/0118519606.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/e7/04e7948f02e1d792f245d19fbb6f84be/0118504854.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/76/0d76806079a5a3d36aacdb006a7aba5a/0118407519.jpeg)

:quality(80)/p7i.vogel.de/wcms/7e/bb/7ebbb9e0afa7f66bd9abed55322eb88e/0118350007.jpeg)

:quality(80)/p7i.vogel.de/wcms/0f/89/0f89b224c4b3bb6fda7cbec9c56d9072/0118533982.jpeg)

:quality(80)/p7i.vogel.de/wcms/1a/0d/1a0d73826922a88118e8f6e04799665d/0118425986.jpeg)

:quality(80)/p7i.vogel.de/wcms/72/5f/725fbe6121731518e12f6d0b8d7397cd/0118433936.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/a5/43a5630d2a63fbe82f29e17b71d5dcb3/0118499684.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/47/7447ac45f80368ce7f86b76af1c6da99/0118407224.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/39/ce39569b6845cb072030fdf6505fb7c5/0118404058.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/22/c9228b8ec955c03dc075e8875f4cabf8/0117754897.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/6f/076f09c7a697f193091a6e6be846aef1/0117862638.jpeg)

:quality(80)/p7i.vogel.de/wcms/30/51/305138abdaeda721646661bf6ac4fdbd/0117756540.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/b9/3cb980e98baaaadddf69a5dad4ad20a0/0117334644.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/8c/318c8c9e8d61814564d11967ccc14c04/0118494408.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/6c/eb6c99643aca684c44f5ad0411d71f3f/0118318941.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/4b/794b7d23361d39306753a0abab662274/0117836261.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/64/846421e1abb64717319a401a350ed9ff/0118471925.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/06/b606e1899c3d19b8ac0bf5cdada67cd8/0118340949.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/a0/42a0d035baeb02bf4467dd19ad99f583/0118352721.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/94/36944586a51513ee0dc4cbb1fa410689/0118252602.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/bc/9cbcc8436fa8e226234cebdd1a101d61/0118377191.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/59/385995468963d81ae3df2bb20ad2f88e/0118499672.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/91/7091aed6e9292abc5451815f9499984b/0118509991.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/59/e15978926ae2637c5cc1cb07fc9428a6/0118508628.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/66/c266c5cfbc51fb7d06557ee079d406bf/0116839110.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/1a/3a1a267224e51b795ccc6b8df959f18e/0115998041.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/14/3d1447535880e284712d1daba8d7d466/0115848899.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/00/330031e48115a69d02dd6044cde19174/0112564819.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/75/9e75c4385e752aaa88ea5a0b6f69c30b/0112564824.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/eb/24ebfe2a1dc639400943b2db4bdc63bd/0112564822.jpeg)

:quality(80)/p7i.vogel.de/wcms/8f/48/8f4864837b84591fcfeded5be92ec1ef/0112564820.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/90/5690c352e9a144653c9cea5c849448b8/0116436580.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/dc/75dc02aa791150955d110274c020b0c6/0117238466.jpeg)