Konfigurierbarer Treiberbaustein macht MCU überflüssig Synchronmotoren ohne MCU ansteuern

Anbieter zum Thema

Für die Sinuswellen-Ansteuerung von Permanentmagnet-Synchronmotoren kommen bisher meist Mikrocontroller (MCU) mit aufwändig programmierter Software zum Einsatz. Ein neuer programmierbarer Treiberbaustein macht MCU und dedizierte Software überflüssig und lässt sich dennoch in weiten Grenzen konfigurieren.

Sowohl der bürstenlose Gleichstrommotor (BLDC) als auch der Permanentmagnet-Synchronmotor (PMSM) erfordern eine elektronische Kommutierung, um ein elektromagnetisches Drehfeld zur Bewegung des Rotors zu erzeugen. Beides sind Synchronmaschinen, bei denen sich das Magnetfeld und der Rotor mit der gleichen Geschwindigkeit bewegen.

Der Hauptunterschied zwischen beiden Motortypen liegt im Aufbau der Statorwicklungen. Beim BLDC sind diese blockförmig verteilt, beim PMSM hingegen so aufgebaut, dass ein sinusförmiges Magnetfeld entsteht. Der BLDC wird daher meist mit einer Trapezwellenform kommutiert, die sich einfach erzeugen lässt. Im Gegensatz dazu benötigt der PMSM (Bild 1) eine sinusförmige Kommutierungswellenform, die komplizierter zu erzeugen ist.

Obwohl er eine komplexere Wellenform erfordert, profitiert der PMSM von einer geringeren Drehmomentwelligkeit und einem geringeren hörbaren Geräusch. Aus diesem Grund ist er oft der bevorzugte Motortyp in Anwendungen, die eine sanfte und leise Bewegung erfordern, zum Beispiel für hochwertige Haushaltsgeräte, Elektrowerkzeuge und industrielle Automatisierung.

Bisher wurde die Sinuskommutierung mit Hilfe von Algorithmen gehandhabt, die in der Firmware des Mikrocontrollers (MCU) implementiert sind. Eine umfangreiche Optimierung und Feinabstimmung ist notwendig, um mit dem gewählten Motor zu arbeiten und die Anforderungen der Anwendung zu erfüllen. Außerdem muss die Leistungsfähigkeit der MCU ausreichen, um den Steueralgorithmus bis zur maximal erforderlichen Drehzahl auszuführen und gleichzeitig die Verarbeitung auf Anwendungsebene zu handhaben.

Positionserkennung und sanfter Anlauf

Bei einem Bürstenmotor mit seiner mechanischen Kommutierung reicht einfaches Anlegen der Spannung aus, um die richtigen Spulen zu aktivieren, die den Motor zum Laufen bringen – unabhängig davon, wo der Rotor zuletzt gestoppt wurde. Beim Betrieb eines BLDC- oder PMSM-Motors ist das anders. Hier muss beim Starten und im Betrieb die aktuelle Rotorposition bekannt sein, damit die entsprechenden Spulen erregt werden können und der Rotor beginnt, sich in die richtige Richtung zu drehen. Bürstenlose Motoren werden häufig mit Sensoren ausgestattet, die diese Position ermitteln.

Alternativ spart ein sensorloser Aufbau mittels geeignetem Treiberbaustein die Kosten und mögliche Probleme hinsichtlich der Zuverlässigkeit, die mit den Sensoren (zum Beispiel Hall-ICs) einhergehen. Beim sensorlosen Aufbau wird die Rotorposition mithilfe der Gegen-EMK (Elektromotorische Kraft) ermittelt, die der drehende Rotor in den Statorspulen erzeugt. In diesem Fall sind Techniken erforderlich, die den stationären Rotor in eine bekannte Startposition bringen, bevor die Spulen erregt werden. Ohne entsprechende Vorsichtsmaßnahmen könnte der Rotor sonst in die falsche Richtung zurückschlagen.

Wird nun der stillstehende Motor erregt, muss dies zunächst blind durch den Motorsteuerungsalgorithmus erfolgen, da bei sehr langsamer Rotation noch zu wenig beziehungsweise nicht messbare Gegen-EMK aufgebaut wird. Sobald eine ausreichende Drehzahl erreicht ist und genügend Gegen-EMK zur Verfügung steht, kann die Motorsteuerung auf die gewählte Steuerungsmethode umschalten.

Feinabstimmung des Antriebs

Die Fähigkeit, den Motor zu starten und die Drehzahl zu wählen, ist jedoch nur ein Teil der für einen ordnungsgemäßen Betrieb erforderlichen Funktionen. Der Entwickler des Motorantriebs muss die Flexibilität haben, den Controller mit MOSFETs verschiedener Spannungs- und Leistungsklassen zu integrieren, die für die Anwendung notwendig sind. Außerdem müssen die Bausteine erlauben, Parameter wie Beschleunigung, Steigungswinkel (Lead Angle) und PWM-Frequenz zu optimieren. Damit wird die Energieeffizienz unter allen Betriebsbedingungen maximiert und sichergestellt, dass das System wie gewünscht auf die Eingaben des Benutzers reagiert.

Standalone ohne MCU

War es bisher üblich, diese umfangreichen Funktionen mit einem Mikrocontroller plus dedizierter Software zu realisieren, macht der Sinuswellen-Pre-Driver TC78B011FTG von Toshiba eine MCU im Standalone-Betrieb jetzt überflüssig. Dieser programmierbare Baustein für die sensorlose Steuerung dreiphasiger bürstenloser Motoren ist ein pulsweitenmodulierter (PWM) Chopper, der an externe Low-Side- und High-Side-n-Kanal-MOSFETs angeschlossen wird und so eine skalierbare Motorsteuerung für eine Reihe unterschiedlicher bürstenloser Motoren ermöglicht.

Der Baustein bietet eine Open-Loop- und Closed-Loop Drehzahlregelung. Bei der Closed-Loop Regelung bleibt die Solldrehzahl unbeeinflusst von Spannungs- oder Lastschwankungen. Dafür wird der genaue Betriebsmodus über die I2C-Schnittstelle konfiguriert, mit der Option, die Einstellungen in einem nichtflüchtigen Speicher (Non Volatile Memory, NVM) zu speichern und bei einem Neustart automatisch wieder aufzurufen. So lassen sich für Schaltungen ohne Mikrocontroller oder Prozessor bereits bei deren Herstellung die für den Betrieb geeigneten Einstellungen programmieren.

Alternativ lässt sich die Motordrehzahl auch durch Beschreiben eines Registers über die I2C-Schnittstelle des ICs oder aber über einen PWM-Eingang oder ein Analogsignal einstellen. Abbremsen und Drehrichtung werden ebenfalls über Registereinstellungen oder externe Pins gesteuert. Und externe Pins erlauben das Auslesen von Motorstrom und Drehzahl bei laufendem Motor.

Genauere Positionierung

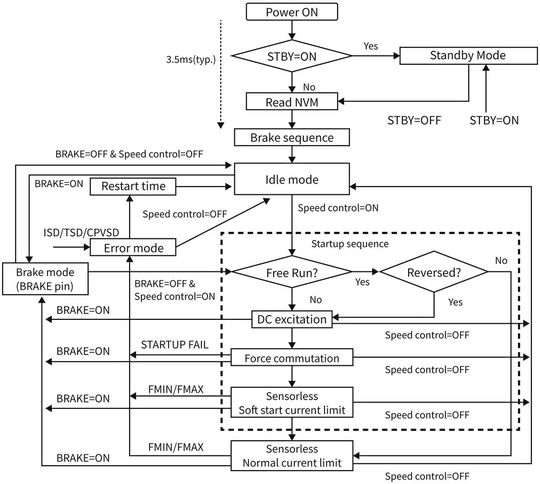

Nach dem Einschalten ruft der TC78B011FTG die gespeicherte Gerätekonfiguration aus seinem NVM ab (Bild 2). An diesem Punkt kann eine Bremssequenz ablaufen, welche die entsprechenden Spulen über den Motorumrichter kurzschließt. So wird sichergestellt, dass der Rotor stillsteht, bevor der Controller versucht, die Drehung zu starten. Sobald die Initialisierungssequenz abgeschlossen ist, geht der Treiber nach etwa 3,5 ms in den Leerlaufmodus über, wobei alle MOSFETs ausgeschaltet werden. Er wartet dann auf weitere Anweisungen des Host-Systems.

Die erforderliche Drehzahl lässt sich über I2C in das interne Speed Register (SPD) programmieren oder als PWM- oder Analogsignal an den SPD-Pin angelegen. Empfängt der Baustein eines dieser Signale, aktiviert er die Motoranlaufsequenz. Dieser Prozess beginnt mit einer Gleichstromerregung der Motorspulen, die den Rotor in die Startposition bewegt. Ist dies abgeschlossen, beginnt die initiale Kommutierung des Motors. In dieser Phase wird ein grobes elektrisches Feld in 120°-Kommutierung angelegt und der Motor damit beschleunigt, bis eine erste Gegen-EMK auftritt.

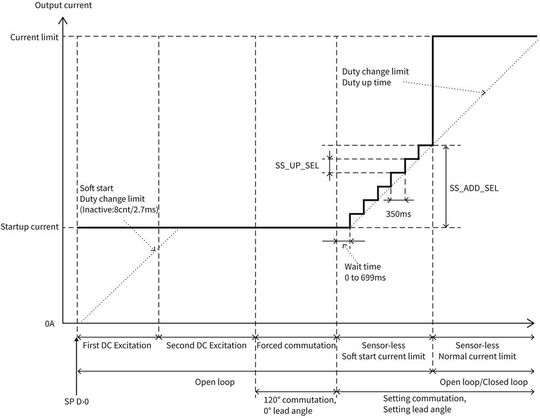

Eine konfigurierbare Soft-Start-Funktion ist ebenfalls enthalten (Bild 3), die den Strom beim Hochfahren des Motors begrenzt. Die gesamte Drehzahlregelung erfolgt in dieser Phase im offenen Regelkreis. Sobald der Motor durch schnelle Drehung eine für den Regelalgorithmus nutzbare Gegen-EMK erzeugt, wechselt das System zur sensorlosen Regelung – mit eingestellter Strombegrenzung für den Normalbetrieb. Jetzt kann die Drehzahlregelung aktiviert werden.

Es kann vorkommen, dass sich der Rotor bereits dreht, bevor Strom angelegt wird, zum Beispiel wenn Luft über die Schaufeln eines Lüfters strömt. In diesem Fall, der als Leerlauf oder „Windmilling“ bezeichnet wird, überspringt der Motortreiber die anfänglichen Schritte der Erregung und Kommutierung und fährt direkt mit dem sensorlosen Betrieb fort. In einer typischen realen Anwendung kann es in einer solchen Situation vorkommen, dass die Messung der Gegen-EMK übermäßig empfindlich ist. Dies führt dazu, dass der Treiber fälschlicherweise versucht, die ersten Phasen des Anlaufs im offenen Regelkreis zu überspringen. Um dies zu verhindern, stellt der TC78B011FTG ein Register bereit, mit dem der Entwickler die minimale Rotordrehzahl ändern kann, ab welcher der Controller den Startvorgang überspringt.

Auch können beim Anlauf eines Motors im Leerlauf Stabilitätsprobleme entstehen. Um diese zu vermeiden, lässt sich der Controller alternativ so konfigurieren, dass er die Bremssequenz jedes Mal nach dem Verlassen des Standby-Modus oder nach dem Einschalten anwendet. Damit startet der Rotor immer aus einem gestoppten Zustand.

Größere Anpassungsfähigkeit

Um im Betrieb eine flexible Beschleunigung zu ermöglichen, bietet der TC78B011FTG ein Register zum Einstellen der Zeit zwischen den einzelnen Drehzahländerungen und zur Bestimmung, wie schnell die Drehzahländerungen erfolgen können.

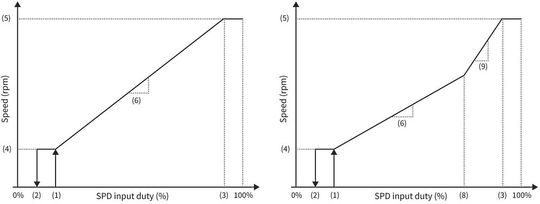

Neben den unterstützten Drehzahleinstellungen sind auch die Start- und Stop-Vorgänge individuell konfigurierbar. Die mit den Start- und Maximalwerten verbundenen Drehzahlen (Bild 4) lassen sich ebenfalls einstellen. Anwender können bis zu zwei Drehzahlsteigungen zwischen der Start- und der Maximal-Drehzahl definieren.

Die für den PWM-Ausgang verwendete Frequenz lässt sich fest einstellen oder so wählen, dass sie für einen optimalen Wirkungsgrad bei steigender Motordrehzahl automatisch ansteigt. Dabei liegt der verfügbare Frequenzbereich zwischen 23,4 und 187,5 kHz. Die Anpassung der PWM-Frequenz hilft zudem, die für die Anwendung geltenden Anforderungen an die elektromagnetische Verträglichkeit (EMV) zu erfüllen.

Es gibt auch ein Register zur Anpassung des Steigungswinkels (Lead Angle) an die Eigenschaften des Motors. Dies optimiert die Energieeffizienz und minimiert die Geräuschentwicklung. Für einen möglichst geräuscharmen Betrieb lässt sich der Steigungswinkel so einstellen, dass die Gegen-EMK und der Motorstrom in Phase sind.

Der IC enthält drei Halbbrücken-Pre-Driver für externe n-Kanal-MOSFETs. Diese können eine Gate-Source-Spannung (UGSS) von bis zu 8 V über der Motorversorgungsspannung liefern und lassen sich so konfigurieren, dass sie einen Gate-Source-Strom (IGSS) von 10 bis 100 mA sowohl für High- als auch Low-Side-MOSFETs liefern.

Die höchste nutzbare Schaltfrequenz kann durch die Wahl des MOSFETs und den verwendeten Motor begrenzt sein. Da die Gegen-EMK für die Positionserfassung während der Aus-Zeit der Puslweitenmodulation gemessen wird, kann die Wahl eines stark induktiven Motors oder die Wahl von MOSFETs mit geringer Schaltleistung zu einem Ausfall der Positionserfassung führen. Um dies zu vermeiden, lässt sich die optimale PWM-Frequenz durch Testen geeigneter Einstellungen unter allen Einsatzbedingungen ermitteln.

Der Baustein verfügt außerdem über Sicherheitsfunktionen, die einen „Shoot-Through“ mit konfigurierbarer Totzeit verhindern. Ein Statusregister zeigt anormale Zustände wie übermäßige Stromaufnahme, niedrige Ladungspumpenspannung, thermische Abschaltung und Startfehler an. Ein Alarm-Pin wird gesetzt, wenn einer dieser Zustände auftritt. Dieser Pin zeigt auch Unterspannung und Motorbetrieb außerhalb der voreingestellten Höchst- und Mindestdrehzahlen an. Der Controller kann so programmiert werden, dass er auf ein Signal von einer externen Quelle wartet, wenn ein anormaler Zustand erkannt wird – oder er versucht, den Motor im Auto-Recovery-Modus neu zu starten.

Fazit: Mit dem neuen Baustein können Entwickler die Vorteile von BLDC-Motoren nutzen, insbesondere des sanften und leisen PMSM-Typs, ohne dabei ein MCU-Entwicklungsprojekt in Angriff nehmen zu müssen. Programmierbare Steuerungen stehen zur Verfügung, die für den Standalone-Betrieb mit geschlossenem Regelkreis und einstellbarer Drehzahl ausgelegt sind. Um den Entwicklungsprozess von Motorsystemen weiter zu erleichtern, stellt Toshiba für Evaluierungszwecke ein MIKROE-Board mit dem TC78B011 und ausgewählten MOSFETs bereit. (cg)

* Anno Schmitz ist Principal Engineer bei Toshiba Electronics Europe

(ID:49724877)

:quality(80)/p7i.vogel.de/wcms/02/46/0246a163cd4f770fc4ec4707eed026a3/0118485226.jpeg)

:quality(80)/p7i.vogel.de/wcms/1d/33/1d33974fef7933ea30c16340eebef3c9/0118272751.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/e9/dee92adb2d0ccca12fc131b4b55a4c51/0118262284.jpeg)

:quality(80)/p7i.vogel.de/wcms/95/6b/956b79c5c7020ec2b40ce6e2717941da/0118547893.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/3d/563df7482bac59034c2c1ba6949eabeb/0118519606.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/e7/04e7948f02e1d792f245d19fbb6f84be/0118504854.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/76/0d76806079a5a3d36aacdb006a7aba5a/0118407519.jpeg)

:quality(80)/p7i.vogel.de/wcms/7e/bb/7ebbb9e0afa7f66bd9abed55322eb88e/0118350007.jpeg)

:quality(80)/p7i.vogel.de/wcms/0f/89/0f89b224c4b3bb6fda7cbec9c56d9072/0118533982.jpeg)

:quality(80)/p7i.vogel.de/wcms/1a/0d/1a0d73826922a88118e8f6e04799665d/0118425986.jpeg)

:quality(80)/p7i.vogel.de/wcms/72/5f/725fbe6121731518e12f6d0b8d7397cd/0118433936.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/a5/43a5630d2a63fbe82f29e17b71d5dcb3/0118499684.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/47/7447ac45f80368ce7f86b76af1c6da99/0118407224.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/39/ce39569b6845cb072030fdf6505fb7c5/0118404058.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/22/c9228b8ec955c03dc075e8875f4cabf8/0117754897.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/6f/076f09c7a697f193091a6e6be846aef1/0117862638.jpeg)

:quality(80)/p7i.vogel.de/wcms/30/51/305138abdaeda721646661bf6ac4fdbd/0117756540.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/b9/3cb980e98baaaadddf69a5dad4ad20a0/0117334644.jpeg)

:quality(80)/p7i.vogel.de/wcms/31/8c/318c8c9e8d61814564d11967ccc14c04/0118494408.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/6c/eb6c99643aca684c44f5ad0411d71f3f/0118318941.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/4b/794b7d23361d39306753a0abab662274/0117836261.jpeg)

:quality(80)/p7i.vogel.de/wcms/84/64/846421e1abb64717319a401a350ed9ff/0118471925.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/06/b606e1899c3d19b8ac0bf5cdada67cd8/0118340949.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/a0/42a0d035baeb02bf4467dd19ad99f583/0118352721.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/94/36944586a51513ee0dc4cbb1fa410689/0118252602.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/bc/9cbcc8436fa8e226234cebdd1a101d61/0118377191.jpeg)

:quality(80)/p7i.vogel.de/wcms/38/59/385995468963d81ae3df2bb20ad2f88e/0118499672.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/91/7091aed6e9292abc5451815f9499984b/0118509991.jpeg)

:quality(80)/p7i.vogel.de/wcms/e1/59/e15978926ae2637c5cc1cb07fc9428a6/0118508628.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/66/c266c5cfbc51fb7d06557ee079d406bf/0116839110.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/1a/3a1a267224e51b795ccc6b8df959f18e/0115998041.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/14/3d1447535880e284712d1daba8d7d466/0115848899.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/76800/76895/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/119600/119672/65.png)

:quality(80)/p7i.vogel.de/wcms/10/b1/10b167e335f6ba92a0e8453b2eaf24dc/0114960061.jpeg)

:quality(80)/p7i.vogel.de/wcms/f2/02/f20265b79a375eee807314f3abd75cda/0114962261.jpeg)