Design-Tipp So wählen Sie die richtige Speicherinduktivität aus – Teil 2

Anbieter zum Thema

In Teil 1 dieses Design-Tipps wurden der Rippelstrom und der Induktivitätswert betrachtet. In Teil 2 geht es nun um den Nennstrom und die Eigenschaften im Kernmaterial, welche den Arbeitspunkt der Schaltregler-Anwendung maßgeblich beeinflussen.

Nennstrom: Nachdem der optimale Induktivitätswert bestimmt wurde, folgt nun die Betrachtung des daraus resultierenden Stromverlaufes und der daraus folgenden Eigenerwärmung der Spule.

Für die Erwärmung der Spule ist der Effektivstrom verantwortlich. Dieser setzt sich aus dem mittleren Spulenstrom (DC-Anteil) und dem Rippelstrom ΔI (AC-Anteil) zusammen.

Je nach Umgebungstemperatur der Applikation sollte der mittlere Spulenstrom kleiner als der Nennstrom der Spule sein. Dieser Nennstrom ist als Gleichstrom definiert und berücksichtigt nur die ohmschen Verluste des Drahtes (Bild 1).

Der Strom geht quadratisch in die Erwärmung ein (PDC = I2 RDC). Durch eine größere Spule (kleinerer RDC) kann der Temperaturanstieg drastisch verringert werden. Der Nennstrom ist allerdings nur ein Zahlenwert, der keinesfalls zur genauen Auslegung der Bauteile geeignet ist. Er dient nur dem Vergleich der Bauteilserien eines Herstellers.

In der Praxis sind Online-Designplattform wie RedExpert hilfreich. Hier lässt sich die zu erwartende Erwärmung durch die AC- und DC-Verluste bezogen auf Stromverlauf und Schaltfrequenz des Wandlers einfach simulieren.

Bild 2 zeigt, dass die reale Erwärmung der Spule durch die AC- und DC-Verluste je nach Rippelstromfaktor enorm von der reinen DC-Betrachtung abweichen kann. Für die Auslegung einer Schaltung mit grenzwertiger Umgebungstemperatur oder starker Eigenerwärmung ist diese Abweichung absolut maßgeblich!

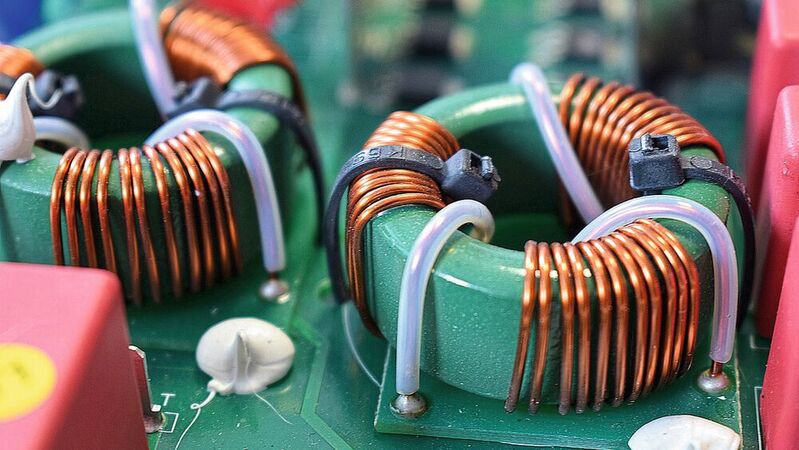

Kernmaterial: Das Sättigungsverhalten, die maximal mögliche Schaltfrequenz und die Bauteilgröße werden wesentlich vom verwendeten Kernmaterial beeinflusst. Gängige gesinterte Kernmaterialien wie MnZn und NiZn, Eisenoxid mit Zugabe von Manganoxid oder Nickeloxid in Kombination mit Zinkoxid besitzen eine Aussteuerfähigkeit bis zu 0,5 T, wodurch relativ große Kernquerschnitte notwendig sind.

Die Bauteilgröße wird ebenso durch die Windungszahl bestimmt. Hier wirkt sich ein weiterer Materialparameter aus, die Permeabilität. Diese ist bei MnZn um ein Vielfaches größer als bei NiZn. Dadurch lassen sich mit MnZn verhältnismäßig hohe Induktivitätswerte bei gleicher Windungszahl realisieren. NiZn hingegen ist sehr gut für Applikationen im höheren Frequenzbereich ab ca. 1 MHz geeignet. MnZn dominiert die Kernmaterialien im niederen Frequenzbereich bis ca. 500 kHz. Die Übergänge sind jedoch fließend.

Moderne Varianten von Eisenpulvermaterialien wie Carbonyleisen und Metal-Alloy-Werkstoffe nutzen Partikelgrößen von ca. 1 bis 20 µm und können daher auch bei hohen Frequenzen eingesetzt werden. In diese Kategorie fallen beispielsweise die Serien WE-LHMI, WE-MAPI und WE-XHMI von Würth Elektronik.

Die maximale Sättigungsflussdichte von über 1 T ermöglicht minimale Bauteilgrößen und vermindert den benötigten Platz auf der Platine.

Im dritten Teil dieses Design-Tipps zur Auswahl von Speicherinduktivitäten geht es abschließend um die Rolle des Sättigungsstroms. (kr)

:quality(80)/p7i.vogel.de/wcms/f1/d2/f1d2064aae492c04d766d55a4234fc27/0116903407.jpeg)

Design-Tipp

So wählen Sie die richtige Speicherinduktivität aus – Teil 1

* Christian Koch ist FAE bei Würth Elektronik eiSos in Waldenburg.

(ID:49987081)

:quality(80)/p7i.vogel.de/wcms/a4/d1/a4d112808ba72fb31a6c9770d11ef157/0118199593.jpeg)

:quality(80)/p7i.vogel.de/wcms/ef/72/ef721c7df54421ff4f6b911b9f5826e8/0118218658.jpeg)

:quality(80)/p7i.vogel.de/wcms/ed/b3/edb3872e6b2694039a712ba762bf5ea3/0118168079.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/22/42228875afe426c07bd09726de8ce039/0118250473.jpeg)

:quality(80)/p7i.vogel.de/wcms/d6/10/d6101a2aac8c7d2cab2ff31546979254/0118103063.jpeg)

:quality(80)/p7i.vogel.de/wcms/29/c2/29c2b968dc07be08e6062d8e6d8c387b/0118061450.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/27/9027f3a201ad0e0eeeecc53846e2a990/0118165202.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/b1/feb1ceb3750245197d7851df67e05479/0118163169.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/c6/5fc62a91bffb6c673c36722011f8205c/0118076327.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/51/1e513481ef401300756c3bb189188c01/0117631502.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/6f/566fa0229f2dbf6aa49dfa4923210b21/0118162056.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/24/f3245522a3428e1787cd2418d901c62c/0118152080.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/22/c9228b8ec955c03dc075e8875f4cabf8/0117754897.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/6f/076f09c7a697f193091a6e6be846aef1/0117862638.jpeg)

:quality(80)/p7i.vogel.de/wcms/30/51/305138abdaeda721646661bf6ac4fdbd/0117756540.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/b9/3cb980e98baaaadddf69a5dad4ad20a0/0117334644.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/4b/794b7d23361d39306753a0abab662274/0117836261.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/88/f388bad02124a8ac7fc5663627838b69/0117819459.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/cc/2bccc41bb07c895dda4839b927d8c265/0116514416.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/94/36944586a51513ee0dc4cbb1fa410689/0118252602.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/5a/1e5a931b4b81371d6761358130476db5/0117914243.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/a8/f7a8de2339926d03f6309495bb3e3cdf/0117808261.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/32/1832350986a019c0f74079c2fd03fa28/0117909885.jpeg)

:quality(80)/p7i.vogel.de/wcms/02/39/0239f3ad5b99d9cde1e9a269105dac38/0118236281.jpeg)

:quality(80)/p7i.vogel.de/wcms/bf/75/bf75e96d07c11d7e147b16235159c660/0118153476.jpeg)

:quality(80)/p7i.vogel.de/wcms/d0/15/d01573f5c7986989d4fa27fecdb17c32/0118126305.jpeg)

:quality(80)/p7i.vogel.de/wcms/08/de/08de3cefb97266232f475bb011d9b0c6/0118162151.jpeg)

:quality(80)/p7i.vogel.de/wcms/a2/24/a2249bc111c69b9af5404fc356834e9b/0118129754.jpeg)

:quality(80)/p7i.vogel.de/wcms/16/cc/16cc54cea371a36ebef7a53b952f8516/0118069700.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/74/15744e690ff03eef2b863223b28604fd/0118160633.jpeg)

:quality(80)/p7i.vogel.de/wcms/0f/63/0f6307f7514bc193712954c50b80f0f7/0118163432.jpeg)

:quality(80)/p7i.vogel.de/wcms/7d/41/7d4118afaafc06500e8f54ebf6079493/0118116849.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/66/c266c5cfbc51fb7d06557ee079d406bf/0116839110.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/1a/3a1a267224e51b795ccc6b8df959f18e/0115998041.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/14/3d1447535880e284712d1daba8d7d466/0115848899.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/62/16/621651a93b1ef/logo-we-rgb-pos.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/105000/105004/65.png)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/111200/111228/65.jpg)

:quality(80)/p7i.vogel.de/wcms/ad/4c/ad4c05216bad0a0759e3d37fa1e444cb/0117621344.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/70/23703c20ff09b7932a6709354a4a61ec/0117620428.jpeg)

:quality(80)/p7i.vogel.de/wcms/90/aa/90aa63cf30b2a9cd50018e7760276baf/0117620423.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/f1/a8f172ef1ed24ac741d5c8f9a8ba559e/0117620448.jpeg)

:quality(80)/p7i.vogel.de/wcms/f1/d2/f1d2064aae492c04d766d55a4234fc27/0116903407.jpeg)

:quality(80)/p7i.vogel.de/wcms/2a/38/2a38c7e2a628d6f034cb0e2114c9b426/0113554831.jpeg)