Leistungs-ICs simuliert und getestet SiC- und GaN-Halbleiter senken Antriebsverluste

Anbieter zum Thema

Wide-Bandgap-Halbleiter wie SiC und GaN ermöglichen höhere Schaltfrequenzen auch in Motorantrieben. Die Auswirkungen auf Wirkungsgrad und andere Aspekte des Antriebssystems in der Praxis hat Infineon mit simulierten und experimentellen Ansätzen untersucht.

Bei Motorantriebssystemen mit Pulsweitenmodulation (PWM) treten im Umrichter hochfrequente Schaltverluste auf, was wiederum einen Einfluss auf die hochfrequenten, von der Stromwelligkeit beeinflussten Verluste im Motor hat. Dies impliziert, dass es auf Systemebene einen Zielkompromiss geben muss. Verschiedene Studien haben bereits untersucht, wie diese Motorverluste mit der Schaltfrequenz zusammenhängen, allerdings konzentrieren sich die meisten Studien auf die Frequenzen von IGBTs (Insulated Gate Bipolar Transistors), die typischerweise nur bis 20 kHz reichen.

Nun ist Infineon einen Schritt weiter gegangen und hat mit einer Kombination aus simulierten und experimentellen Ansätzen die Auswirkungen höherer Schaltfrequenzen (bis zu 50 kHz) auf den Umrichter- und Motorwirkungsgrad untersucht. Dabei wurden Siliziumkarbid- (SiC) sowie Galliumnitrid- (GaN) Komponenten verwendet – also Schalter, die auf Halbleitern mit breitem Bandabstand (Wide Bandgap, WBG) basieren.

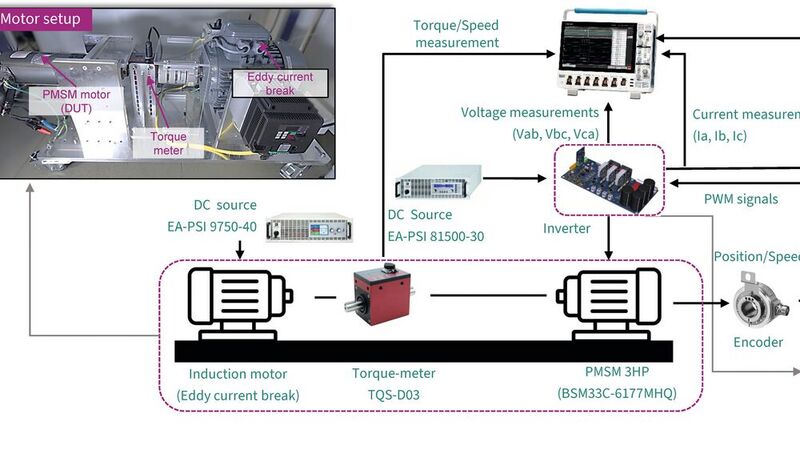

Umrichter mit drei Halbbrücken als Test- und Messaufbau

Für den Versuch kam ein Umrichter-Design mit drei Halbbrücken zum Einsatz. Diese drei Halbbrücken wurden mit drei Tochterkarten-Modulen umgesetzt. Auf diese Weise ließ sich das Testen der verschiedenen Schalttechnologien durch Wechseln der Tochterkarten vereinfachen und beschleunigen. Der Umrichter verfügte über sechs separate 55-mΩ-Schalter mit CoolGaN 600-V-Leistungstransistoren im Anreicherungsmodus (IGT60R070D1) und CoolSiC 650-V-Bauelementen im TOLL-Gehäuse (IMT65R048M1H), die von EiceDRIVER Zweikanal-Gate-Treibern (2EDF7175F) angesteuert wurden.

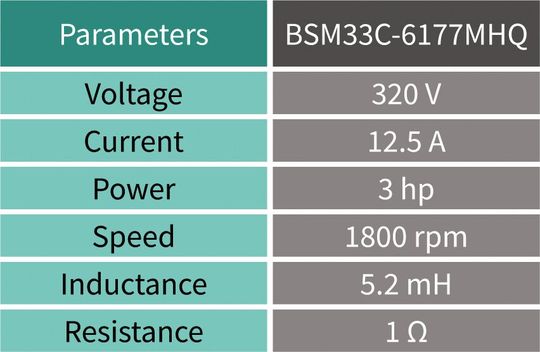

Eine isolierte Versorgung auf der Hauptplatine lieferte die nötigen Spannungen. Dabei ließen sich die Low- und High-Side-Bias-Spannungen für die verschiedenen WBG-Technologien (18 V für SiC und 10 V für GaN) anpassen. Um eine präzise Steuerung der Leistungsschalter im Motorantriebsumrichter zu ermöglichen, erfassten XENSIV TLI4971 Halleffekt-Stromsensoren auf der Hauptplatine die Phasenströme des Umrichters. Verarbeitet hat diese Signale ein XMC4400-Mikrocontroller, der zudem Positionssensoren für die feldorientierte Steuerung (Field Oriented Control, FOC) der Drehzahl des Permanentmagnet-Synchronmotors (PMSM) nutzte. Tabelle 1 zeigt die Parameter des vom Umrichter gesteuerten PMSM im Überblick.

Im Versuchsaufbau fungierte ein Induktionsmotor als Wirbelstrombremse für den Antrieb. Um das Wellendrehmoment zu variieren, wurden die Wicklungen dieses Induktionsmotors mit verschiedenen Strömen beaufschlagt. Außerdem sorgte der Asynchron-Induktionsmotor als Bremse für ein gleichmäßiges Lastmoment und verhinderte zugleich das Auftreten von Rastmomenten. Bild 1 zeigt die Grundplatte mit dem geschilderten Testaufbau, wie er zur Untersuchung und Bewertung der Auswirkungen von WBG-Schaltern in der Antriebssteuerung verwendet wurde.

Leistungsverluste des Umrichters

In einem Motorumrichter geht bei der Umwandlung von Gleichstrom in Wechselstrom elektrische Energie als Wärme verloren. Diese Verluste setzen sich zusammen aus Widerstandsverlusten in den Komponenten des Umrichters, Schaltverlusten in den leistungselektronischen Bauteilen und elektromagnetischen Verlusten in den passiven Bauelementen. Die Höhe der Energieverluste hängt vom Aufbau und den Spezifikationen des Umrichters ab und steht in direktem Zusammenhang mit der Schaltfrequenz, mit welcher der Umrichter arbeitet.

Höhere Schaltfrequenzen erhöhen die Schaltverluste, da mehr Schaltvorgänge pro Sekunde stattfinden. Um den Gesamtwirkungsgrad des Motorantriebssystems optimieren zu können, kommt es daher auf die Auswahl einer geeigneten Umrichter-Schaltfrequenz an. Letztendlich sind Kompromisse erforderlich, um die optimale Schaltfrequenz für eine bestimmte Motor-Umrichter-Konfiguration zu bestimmen. Und welche Leistungshalbleiter-Technologie zur Reduktion der Verlustleistung in einem Umrichter gewählt wird, hängt von zahlreichen Faktoren ab – darunter Spannung, Strom, Schaltfrequenz, Tastverhältnis, Spannungsänderungsrate (dv/dt) und Gate-Widerstand (Rg).

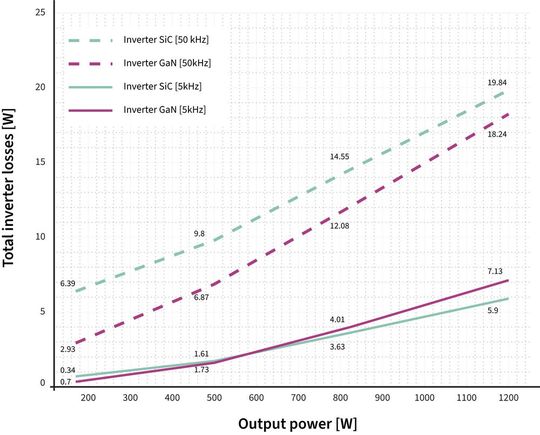

Bild 2 zeigt die Ergebnisse einer Simulation (mit PLECS) der Leistungsverluste für GaN- und SiC-Leistungsschalter mit 600 bis 650 V Nennspannung. Diese Bauelemente wurden bei 320 V und 8 A von der niedrigsten bis zur höchsten Schaltfrequenz betrieben. Bei niedrigen Frequenzen (5 bis 10 kHz) haben SiC-Schalter einen leichten Vorteil gegenüber GaN. Bei Frequenzen von 20 bis 50 kHz weisen GaN-Bauteile im Vergleich zu SiC jedoch deutlich geringere Leistungsverluste auf. Um die Leistung und den Wirkungsgrad des Motorantriebssystems zu optimieren, müssen allerdings auch die Leistungstechnologie und die Eigenschaften der verwendeten Baugruppen berücksichtigt werden.

Leistungsverluste des Motors bei Hochfrequenzbetrieb

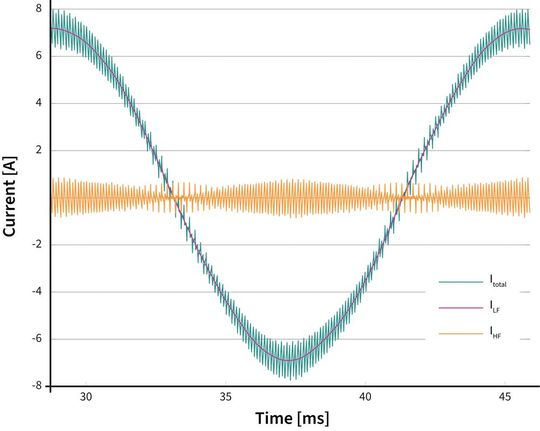

In dieser Untersuchung lag der Schwerpunkt auf den hochfrequenten Verlusten des Motors. Das Zerlegen der erfassten Messdaten in hoch- und niederfrequente Komponenten erfolgte durch einen iterativen Prozess mit aufeinanderfolgenden Tiefpassfiltern. Bild 3 zeigt die Ergebnisse der auf diese Weise gefilterten Strommessungen. Zu sehen sind dort das gemessene Stromsignal in Grün, die niederfrequente Komponente als pinke Linie innerhalb des grünen Signals sowie die hochfrequenten Anteile in Orange. Für die Spannung kam ein ähnlicher Filterprozess zur Anwendung.

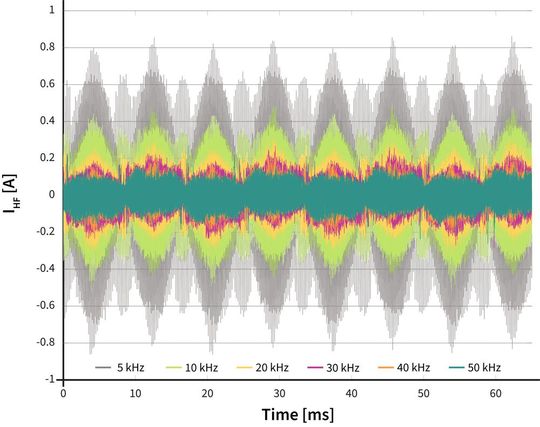

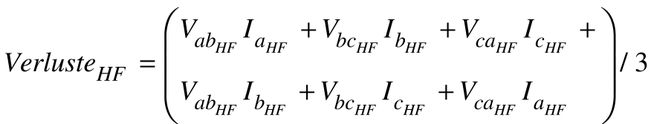

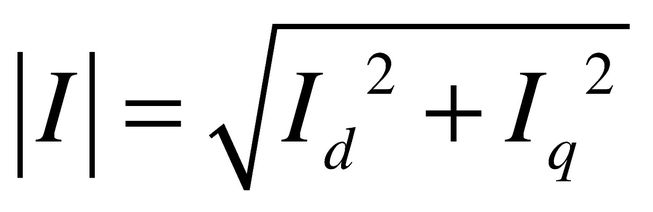

Bild 4 zeigt den hochfrequenten Phasenstrom nach erfolgter Stromkonditionierung. Erwartungsgemäß ist die Stromwelligkeit bei höheren Schaltfrequenzen geringer, was wiederum dazu beiträgt, den Energieverlust im Motor zu reduzieren. Die Hochfrequenz-Verlustleistung in Motorantrieben lässt sich mit der folgenden Gleichung berechnen:

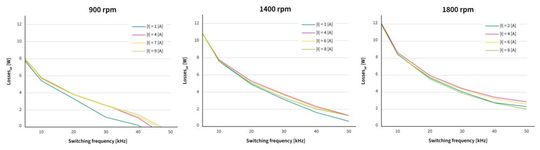

Bild 5 stellt die hochfrequenten Leistungsverluste bei verschiedenen Schaltfrequenzen für unterschiedliche Motordrehzahlen dar, wobei gilt:

Die Hochfrequenzverluste bei 900 U/min und 50 kHz (linkes Diagramm in Bild 5) sind zu gering, um in diesem Maßstab dargestellt werden zu können.

Die Ergebnisse zeigen den deutlichen Einfluss der Schaltfrequenz auf die hochfrequenten Leistungsverluste des Motors. Die höchsten Verluste treten bei 1.800 U/min und 5 kHz auf. In diesem Betriebspunkt liegen die Verluste bei etwa 12 W. Bei gleicher Drehzahl und 50 kHz Schaltfrequenz betragen die Verluste nur 2 W – eine Reduktion der Verlustleistung um 10 W oder 83 Prozent. Wichtig ist außerdem, dass die Hochfrequenzverluste von der Motordrehzahl abhängen, was möglicherweise auf erhöhte Wirbelströme in den Magneten bei höheren Drehzahlen zurückzuführen ist. Auch die Eisenverluste variieren mit der Drehzahl, wobei die Hysterese mit der Motordrehzahl zunimmt, was sich ebenfalls auf die Höhe der Verlustleistung im Motor auswirkt.

Gesamtverluste des Systems

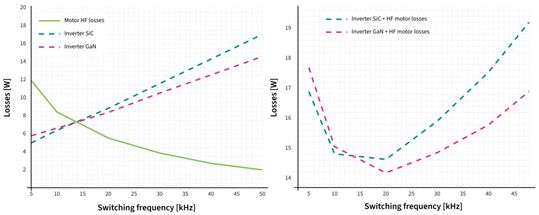

Parameter wie Last, Geschwindigkeit und Temperatur beeinflussen die Effizienz eines Motorantriebssystems. Bei der Analyse der Kombination von Hochfrequenzmotor- und Umrichterverlusten (Bild 6) zeigte sich, dass der optimale Betriebspunkt, also der Punkt, an dem das Motorantriebssystem im Verhältnis zur Ausgangsleistung die geringsten Verluste aufweist, bei einer Schaltfrequenz von 20 kHz, einer Nenndrehzahl von 1800 U/min und 50 Prozent Nennlast (1,1 kW) erreicht wird.

Um die Verlustleistung zu minimieren, ist es wichtig, das System im Betrieb so nahe wie möglich an diesem Punkt zu halten. Bild 6 bestätigt die Annahme, dass die Wahl der Betriebsschaltfrequenz eine Bewertung auf Systemebene erfordert. Dabei muss die im Umrichter und im Motor verwendete Bauteiltechnologie berücksichtigt werden. Die Verwendung unterschiedlicher Schalttechnologien kann die optimale Betriebsschaltfrequenz und die Verlustleistung des Systems beeinflussen.

Fazit: Wenn Halbleiterschalter mit breitem Bandabstand verwendet werden, können Motorantriebssysteme, die mit höheren Schaltfrequenzen arbeiten, einen höheren Gesamtwirkungsgrad des Systems erzielen. Die Schaltfrequenz sollte jedoch sorgfältig gewählt werden, um ein ausgewogenes Verhältnis von Umrichter- und Motorverlusten zu erreichen. Die Versuchsergebnisse zeigen, dass die Hochfrequenz-Verluste des Motors bei höheren Schaltfrequenzen geringer sind. Allerdings müssen die Auswirkungen auf die Lebensdauer von Motorlagern und Wicklungen bei hohen Schaltfrequenzen und schnelleren Übergängen (dv/dt, di/dt) ausführlicher untersucht werden. Ebenso gilt es, die Auswirkungen höherer Schaltfrequenzen auf die niederfrequenten Verluste genauer zu beleuchten.

Um künftige Anforderungen an die Effizienz zu erfüllen, müssen Entwickler in neuen Antriebsentwürfen das Potenzial von WBG-Bauteilen berücksichtigen. Darüber hinaus sollten künftige Motorsteuerungskonzepte auch dazu beitragen, Probleme im Zusammenhang mit einer höheren Schaltfrequenz zu lösen, wie beispielsweise den Verschleiß von Lagern und Wicklungen. (cg)

:quality(80)/p7i.vogel.de/wcms/dd/b5/ddb56e0c2e652f49806b4753d698d512/0114642501.jpeg)

Konfigurierbarer Treiberbaustein macht MCU überflüssig

Synchronmotoren ohne MCU ansteuern

:quality(80)/p7i.vogel.de/wcms/49/ba/49ba7bdd91e378f2232e9f1f8a04b289/0113592446.jpeg)

Effiziente Leistungshalbleiter

Siliziumkarbid-Bauelemente optimieren E-Auto-Ladegeräte

Quellen:

[1] A. K. Morya et al., “Wide Bandgap Devices in AC Electric Drives: Opportunities and Challenges,” in IEEE Transactions on Transportation Electrification, vol. 5, no. 1, pp. 3-20, March 2019, DOI: 10.1109/TTE.2019.2892807.

[2] L. Chang, M. Alvi, W. Lee, J. Kim, and T. M. Jahns, “Efficiency Optimization of PWM-Induced Power Losses in Traction Drive Systems with IPM Machines Using Wide Bandgap- Based Inverters,” in IEEE Transactions on Industry Applications, vol. 58, no. 5, pp. 5635-5649, Sept.-Oct. 2022, DOI: 10.1109/TIA.2022.3178979.

[3] L. Chang, W. Lee, T. M. Jahns, and K. Rahman, “Investigation and Prediction of High-Frequency Iron Loss in Lamination Steels Driven by Voltage-Source Inverters Using Wide-Bandgap Switches,” in IEEE Transactions on Industry Applications, vol. 57, no. 4, pp. 3607-3618, July-Aug. 2021, DOI: 10.1109/TIA.2021.3075647.

[4] K. Yamazaki and A. Abe, “Loss Investigation of Interior Permanent-Magnet Motors Considering Carrier Harmonics and Magnet Eddy Currents,” in IEEE Transactions on Industry Applications, vol. 45, no. 2, pp. 659-665, March/April 2009, doi: 10.1109/TIA.2009.2013550.

[5] N. Voyer, G. Bueno Mariani, A. Besri, V. Quemener, Y. Okamoto and A. Satake, “High-Frequency Modelling of Permanent Magnet Synchronous Machine,” 2018 8th International Electric Drives Production Conference (EDPC), 2018, pp. 1-6, DOI: 10.1109/EDPC.2018.8658271.

[6] Dahaman Ishak, Z. Q. Zhu, and David Howe “Eddy-Current Loss in the Rotor Mag-nets of Permanent-Magnet Brushless Machines Having a Fractional Number of Slots Per Pole,” IEEE Transactions on Magnetics, Vol. 41, No. 9, September 2005.

[7] F. Z. Zhou, J. X. Shen, and W. Z. Fei, “Influence on Rotor Eddy-Current Loss in High-Speed PM BLDC Motors,” Proceedings of the 41st International Universities Power Engineering Conference, Newcastle upon Tyne, UK, 2006, pp. 734-738, DOI: 10.1109/UPEC.2006.367576.

[8] Pfingsten, G. & Steentjes, Simon & Thul, A & Herold, Thomas & Hameyer, K. (2014). “Soft magnetic material degradation due to manufacturing process: A comparison of measurements and numerical simulations.” 2014 17th International Conference on Electrical Machines and Systems, ICEMS 2014. 2018-2024. 10.1109/ICEMS.2014.7013817, Oct. 22-25, 2014, Hang-zhou, China

* Dr. Guilherme Bueno Mariani ist Applikationsingenieur bei Infineon Technologies

(ID:49752142)

:quality(80)/p7i.vogel.de/wcms/1d/33/1d33974fef7933ea30c16340eebef3c9/0118272751.jpeg)

:quality(80)/p7i.vogel.de/wcms/de/e9/dee92adb2d0ccca12fc131b4b55a4c51/0118262284.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/c8/15c8bc2845500f167c4add531d70f8df/0118169978.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/57/03571231e1832bfdc72d17db68003cc1/0118397683.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/b1/56b17cc4c82cacf972bfd0fcbfb579b4/0118354306.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/39/ce39569b6845cb072030fdf6505fb7c5/0118404058.jpeg)

:quality(80)/p7i.vogel.de/wcms/0d/76/0d76806079a5a3d36aacdb006a7aba5a/0118407519.jpeg)

:quality(80)/p7i.vogel.de/wcms/7e/bb/7ebbb9e0afa7f66bd9abed55322eb88e/0118350007.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/32/0532c516b7c02b0709648a2ab382a1d7/0118282072.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/32/2b32e30b4240c23ac77bf9e6be6c6e71/0118293117.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/e8/c9e85cbd24c45a6f1b23de9d501f26e4/0118285256.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/b1/feb1ceb3750245197d7851df67e05479/0118163169.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/47/7447ac45f80368ce7f86b76af1c6da99/0118407224.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/e2/cde2eaa05cf2f4b0a53ff5c1334534a0/0118351992.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/22/c9228b8ec955c03dc075e8875f4cabf8/0117754897.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/6f/076f09c7a697f193091a6e6be846aef1/0117862638.jpeg)

:quality(80)/p7i.vogel.de/wcms/30/51/305138abdaeda721646661bf6ac4fdbd/0117756540.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/b9/3cb980e98baaaadddf69a5dad4ad20a0/0117334644.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/6c/eb6c99643aca684c44f5ad0411d71f3f/0118318941.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/4b/794b7d23361d39306753a0abab662274/0117836261.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/88/f388bad02124a8ac7fc5663627838b69/0117819459.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/06/b606e1899c3d19b8ac0bf5cdada67cd8/0118340949.jpeg)

:quality(80)/p7i.vogel.de/wcms/42/a0/42a0d035baeb02bf4467dd19ad99f583/0118352721.jpeg)

:quality(80)/p7i.vogel.de/wcms/36/94/36944586a51513ee0dc4cbb1fa410689/0118252602.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/5a/1e5a931b4b81371d6761358130476db5/0117914243.jpeg)

:quality(80)/p7i.vogel.de/wcms/9c/bc/9cbcc8436fa8e226234cebdd1a101d61/0118377191.jpeg)

:quality(80)/p7i.vogel.de/wcms/08/de/08de3cefb97266232f475bb011d9b0c6/0118162151.jpeg)

:quality(80)/p7i.vogel.de/wcms/a2/24/a2249bc111c69b9af5404fc356834e9b/0118129754.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/70/f7700dd843c474b65250a1bdaa8d03e1/0118368758.jpeg)

:quality(80)/p7i.vogel.de/wcms/3f/03/3f03cced34614ba00c90d9f69968631d/0118321932.jpeg)

:quality(80)/p7i.vogel.de/wcms/22/71/227114c21f48dd324f0c656060e70613/0118365652.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/66/c266c5cfbc51fb7d06557ee079d406bf/0116839110.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/1a/3a1a267224e51b795ccc6b8df959f18e/0115998041.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/14/3d1447535880e284712d1daba8d7d466/0115848899.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/9600/9682/65.jpg)

:quality(80)/p7i.vogel.de/wcms/ea/4a/ea4a60cf98d906204e8feed002a9cb42/0115083252.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/4c/c24c70671541e31bdf74c73751932998/0117298174.jpeg)